日期:2021/6/12 Click:1234

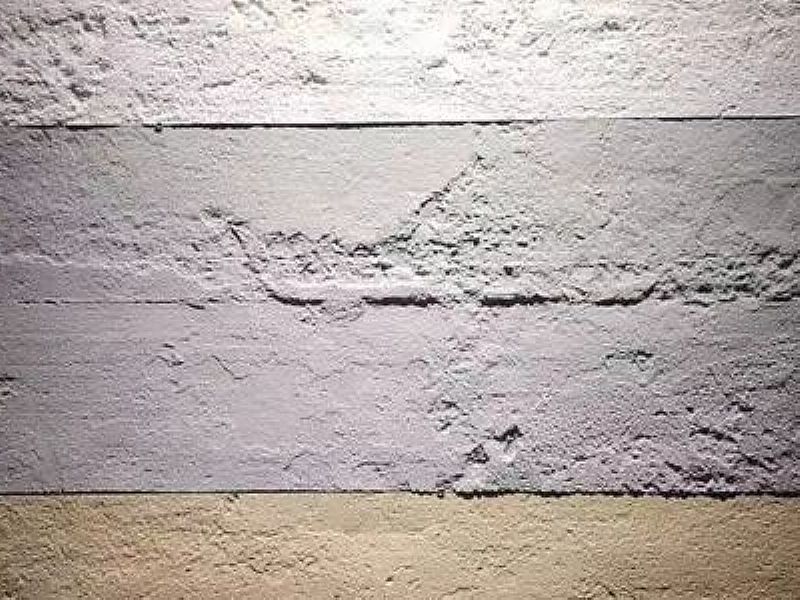

1、模版脱模采用油性脱模剂,混凝土表面过于光滑,附着力较差造成抹灰面空鼓开裂。木模表面采用机油或溶剂型脱模剂,造成抹灰面过于光滑或表面残留油渣,附着力较差,导致抹灰面空裂。使用砂浆王等国家命令禁止砂浆添加剂,降低水泥砂浆强度,易造成抹灰面空裂、起砂。

一、抹灰空鼓、开裂原因总结

1、模板脱模采用油性脱模剂,混凝土表面光滑,附着力差,灰面空鼓破裂

2、砌体结构和结构方式不合理,砌体沉降,灰面空鼓/裂纹

3、不同材料的边界没有进行网络处理,或者网络方式不合理,导致裂缝

4、多管道开槽面不堵塞或堵塞方式不合理,抹灰面破裂

5、抹灰前混凝土、蒸压结构未喷雾或喷雾附着力差

6、抹灰砂浆混合自由,无效保证砂浆强度

7、砂浆添加砂浆王等添加剂,降低砂浆强度

8、一次涂抹厚度过厚(超过12mm)或分层涂抹工序的间隔时间不足(不足12小时),涂抹面壁砂浆滑动,涂抹层容易出现水平下垂的裂缝,墙壁涂抹层出现空鼓

9、抹灰完成面未及时养护,无有效保水措施

10、抹灰后开槽安装管道,堵塞方式不合理

二、抹灰防空鼓、裂纹的原因分析和改进方法

原因分析:

木模表面采用油或溶剂型脱模剂,灰面光滑或表面残留油渣,附着力差,灰面破裂

改进方法:

非清水混凝土脱模应采用水性脱模剂,控制脱模时间,即保证混凝土成型质量,保证混凝土附着力,降低后期裂缝风险

原因分析:

斜面砖结构不牢固,斜面角度过大,长墙斜面采用同向方式结构,后期该部分容易破裂

改进方法:

斜顶砖应结构牢固,角度为45-60度,墙壁长时应倒八字双向结构,中间部位应放置成品三角块

原因分析:

结构柱与砌体的交接面没有设置马牙槐,降低了结构柱的抗震、抗裂性能

改进方法:

结构柱马牙槐先退后退,隔皮后退,剩下的槐树长度在6cm以上,结构柱的拉伸肌每50cm高度留置,拉伸肌进入结构内的长度为500mm

原因分析:

门边的短层墙壁由水泥砖组成,无咬合,短层混凝土无植筋,抗裂性能差

改进方法:

门边的短堆砌墙很难堆砌,后期容易破裂变形,为了提高短堆砌的稳定性,可以用现浇结构替代,每30cm的植筋加固

原因分析:

不同材料的交接处没有进行网络处理的镀锌网直接用水泥砂浆粘贴,镀锌网起拱

且抗裂强度不足

改进方法:

混凝土、烧结砖采用保温钉固定镀锌网,砂加气采用水泥钉固定,固定时镀锌网平整不起拱

原因分析:

涂装前线管的槽没有堵塞,线管和结构没有固定,抗裂能力差

改进方法:

配管安装完成后,用固定卡或水泥钉固定配管 油漆前及时堵塞管道槽,单线、双线槽可用防裂砂浆堵塞,三线管及以上应用细石混凝土和微膨胀剂堵塞,堵塞完毕后用镀锌钢丝网进行加固处理

原因分析:

管道开槽深度不足,管道固定后超过建筑面,抹灰面为弱部分,该部分容易破裂

改进方法:

严格控制管槽深度,dn+10mm≤槽深≤dn+20mm,槽宽dn+20mm≤槽宽≤dn+60mm 避免开槽过深破坏墙壁,开槽过小堵塞

很难保持紧密

原因分析:

混凝土喷雾饱满度不足,强度差,喷雾剥落多,附着力下降,抹灰容易破裂

改进方法:

混凝土喷雾饱满度不足,强度差,喷雾剥落多,附着力下降,抹灰容易破裂

原因分析:

粉刷砂浆混合自由,无固定投入比例,砂浆含砂量过高,搅拌不均匀

改进方法:

明确粉刷砂浆的配合比,设置有效的计量设施,严格控制投入比,每批设置一组砂浆试件送到第三方机构进行抗压检查,大面粉刷施工,每2小时记录一次砂浆投入比

原因分析:

使用砂浆王等国家命令禁止砂浆添加剂,降低水泥砂浆的强度,容易破裂抹灰面,发生砂浆

改进方法:

严格按实验室配比单确定砂浆投入,比例禁止砂浆王等国家命令禁止使用

添加剂,保证水泥砂浆的强度

原因分析:

抹灰一次成活,一次涂抹厚度国后,水泥砂浆掉落,抹灰面裂开

改进方法:

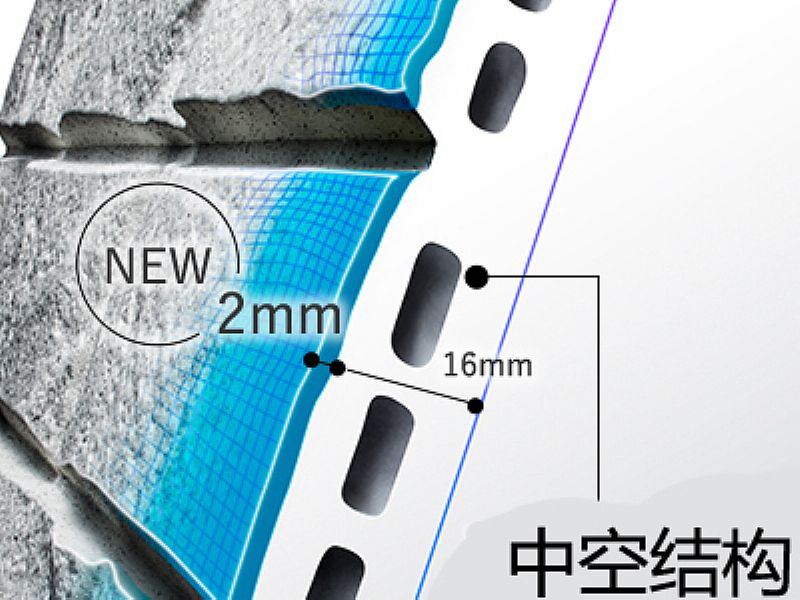

严格控制一次抹灰厚度和抹灰间隔时间,单层抹灰厚度应控制在1.2cm以内,抹灰间隔时间应在12小时以上 考虑到管理的有效性,建议用粗糙的灰和表层隔天涂装

原因分析:

抹灰完成后的养护和保水措施,炎热干燥的天气抹灰面容易破裂

改进方法:

炎热干燥的天气每4小时洒水养护抹灰面,最好控制持续时间一周,也可以采用赛力特保水剂,养护时间每2天设定一次

原因分析:

抹灰后开槽,堵塞方式不合理,容易产生空鼓、裂纹

改进方法:

抹灰前的管线必须完全安装,尽量不要在抹灰面后开槽,确认抹灰面破裂后开槽需要严格控制开槽深度和堵塞技术

抹灰面后,开槽深度应控制在管道距抹灰面超过2cm,封闭砂浆应添加微膨胀剂,封闭分两次完成,间隔时间应超过12小时