扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

打孔灌注桩施工工艺设计流程图

1、施工准备

打孔灌注桩是一项品质规定高,施工工序多,并需在一个短期内内持续进行的地底装修隐蔽工程。要确保工程施工有纪律、节奏快地开展,务必在动工前用心搞好技术性提前准备、当场提前准备、人力资本提前准备、工业设备提前准备、原材料提前准备。

1)技术性准备工作

图纸会审记录、精确测量相交点、施工计划设计方案的定编审批、安全技术交底;

依据地质学材料开展工程施工方式挑选及工业设备型号选择;

2)当场工作中提前准备

平整场地,工程施工路面整体规划及产生、建筑钢筋生产加工场所及运送路面产生、泥浆池、泥浆沟的布局及执行、弃弃渣的布局及设定、水电工程布局及产生。

2、精确测量精准定位

精确测量操纵网依据小区业主出示的平面设计图和各单项工程的中心线布局。

对小区业主交到的精确测量基准点、标高标准等重点部位重点保护、标志,并排详尽文本材料办理备案。

桩位测放及设计标高精确测量常用仪器设备为全站仪、水平仪和塔尺。

依据小区业主出示的精确测量操纵网采用全站仪测放。桩位测放前,应依据施工图纸和厂区平面坐标测算出各基准点和桩位的座标,经核查准确无误后,填好《施工桩位坐标一览表》,以便测放桩位时应用。

没经工程验收的桩位禁止工程施工。

3、护筒铺设

(1)护筒一般由厚钢板生产而成,不锈钢厚度视直径尺寸采用4~8毫米,护筒內径宜比桩径大(旋挖钻机超过200mm,冲击钻机超过400mm),其上端宜设立1~两个出水孔。

(2)护筒埋设深层一般状况下,在黏性土中不适合低于lm;碎石土中不适合低于1.5m;其高宽比还应 达到孔壁泥浆面高宽比的规定。污泥等柔弱土壤层应提升护筒基础埋深;护筒墙顶宜高于路面500mm,并宜高于工程施工水位线和地下水2000mmm。

(3)旱田、筑岛处护筒可采用挖地埋想方设法,护筒底端和四周回填土黏性土并层次压实;海域护筒设定应严苛留意平面图部位、纵向歪斜,护筒沉到可采用压重、震动、捶击并加上护筒内采土的方式。

(4)护筒铺设结束后,护筒管理中心竖平行线应与桩管理中心重叠,除设计方案另有要求外,平面图容许差值为50毫米,竖平行线歪斜不超1%。

(5)护筒相接处规定筒内无突显物,应耐拉、压、不渗水。应依据地下水涨跌危害,适度调节护筒的高宽比和深层,必需时要打进隔水层层。

4、孔桩泥浆的调配

(1)孔桩泥浆一般由水、粘土(或钠基膨润土)和添加物按一定占比配置而成,可根据机械设备在泥浆池、钻孔中搅拌均匀。

(2)泥浆的配备应依据打孔的水文地质状况、孔距、钻探机特性、循环系统方法等明确。

5、打孔工程施工

(1)一般规定

1)打孔前,应依据水文地质材料和设计方案材料,应用适度的钻探机类型、型号规格,并配置可用的麻花钻,配制适合的泥浆。

2)钻探机到位前,应调节好工程施工机械设备,对打孔各类准备工作开展查验。

3)钻探机到位时,应采取一定的有效措施确保钻探设备管理中心和护筒管理中心重叠,其误差不可超过20毫米。钻探机到位后应整平牢固,并采取一定的有效措施固定不动,确保在钻入全过程中不造成偏移和晃动,不然应妥善处理。

4)打孔工作应编班持续开展,用心填好打孔工程施工纪录,交班时要交代钻入状况及下一班常见问题。应常常对打孔泥浆开展检验和实验,不符合规定时要随时随地改正。应常常留意土壤层转变,在土壤层转变处均应谋取渣样,断定后记到记录卡中并与地质剖面图核查。

5)开钻时,在护筒下一定范畴内要慢速度钻入,待导向性位置或麻花钻所有进到土壤层后,即可加快钻入。

6)在打孔、清渣或因常见故障停钻时,应持续保持孔壁具备要求的水位线和规定的泥浆密度和粘度。

(2)旋转钻探机成桩

1)旋转钻探机适用各种各样直徑、各种各样土壤层的打孔桩,成桩时要留意操纵钻入速率,采用缓解压力钻入,确保成桩的平整度,依据土壤层转变调节泥浆的密度和粘度。

2)在粘土、砂类土中成孔宜采用疏齿麻花钻,翼缘板的视角依据土壤层的硬软在30°~60°中间,刀片的总数依据土壤层的硬软布局,留意要相互之间分开,以维护刀台。在河卵石及砂砾层中成孔时,宜采用厚底楔齿端铣刀麻花钻;在偏硬岩层中成孔时,宜采用厚底球齿端铣刀麻花钻。

3)桩深在30m之内的桩可采用正循环系统成桩,深层在30~五十米的桩宜采用沙石泵反循环成桩,深层在五十米之上的桩宜采用气举反循环成桩。

4)针对土壤层歪斜视角很大,孔深超过五十米的桩,在麻花钻、钻具应该提升导向性设备,确保成桩平整度。

5)在污泥、砂类土中钻入时须适度提升泥浆的密度;在河卵石、砂砾中钻入时要增加泥浆的密度,提升 携渣工作能力;在密实度的粘土中钻入时可采用冷水钻入。

6)在河卵石、砂砾及岩石层中成孔时,应提升钻探设备的净重即提升平衡块。

(3)冲击钻机成桩

1)打孔时应低锤密击,底土为污泥、细沙等柔弱土壤层时,可加粘土块夹小石片不断冲击性造壁;

2)在护筒刃脚下列1m之内成桩时,采用小四冲程lm上下,提升 泥浆密度,柔弱层能加粘土块夹小石片;

3)在砂类土、风化层中成孔时,采用中四冲程2~3M,泥浆密度1.2~1.4,可向孔中资金投入粘土;

4)在密实度的黏土壤层中成孔时,采用小四冲程1~1m,泵注冷水和稀泥浆,防粘钻可资金投入砂砾石、砖;

5)在砂河卵石层中成孔时,采用中高四冲程2~2m,泥浆密度1.2~1.3,可向孔中资金投入粘土;

6)柔弱土壤层或塌孔回填土重钻时,采用小四冲程lm上下、加粘土块夹小石片不断冲击性,泥浆密度1.3~1.5;

7)碰到孤石时,可采用预爆或高矮四冲程更替冲击性,将孤石摧毁挤进孔边。

(4)钻入全过程中的常见问题

1)钻入时要時刻留意钻探设备和麻花钻联接的坚固性、镀锌钢丝绳的损坏等若有出现异常应妥善处理。

2)大直徑桩孔成孔可等级分类成桩,一般状况下第一级成桩直徑为设计方案桩径的0.6~0.8倍。

3)在钻入全过程中发生钻具颤动、声卡机架摇晃、钻不进尺等异常现象,应该马上停车检查,故障检测;如钻具或麻花钻不符合规定时,应立即拆换,试钻做到一切正常后,即可施钻。

4)打孔结束,应立即将现浇混凝土结束,或立即盖好孔口,并避免 在后盖板登过车、路人;钻入全过程中应立即清除虚土,提钻时要事前把孔口积土清除整洁。

5)钻入成桩全过程中应時刻留意土壤层转变,调节泥浆特性、采用有效的进尺方式,保证不塌孔、不缩径。

6、泥浆护壁

(1)泥浆护壁分2次开展,钻孔深度做到设计方案规定,对孔深、直径、孔的平整度等开展查验,符合规定后开展第一次泥浆护壁;钢筋骨架、导管放置结束,现浇混凝土以前,应开展第二次泥浆护壁。

(2)第一次泥浆护壁依据设计方案规定,工程施工机械设备采用换浆、抽浆、吸泥法、掏渣等方式开展,第二次泥浆护壁依据直径、孔深、设计方案规定采用正循环系统、泵吸反循环系统、气举反循环等方式开展。

(3)第二次泥浆护壁后的沉渣厚度和泥浆性能参数应达到设计方案规定,一般应达到以下规定;沉渣厚度摩擦桩≤300mm,端承桩≤50毫米,磨擦端承或端承摩擦桩≤100毫米;泥浆性能参数在浇筑混泥土前,孔底500mm之内的密度≤1.25,粘度≤28s,含水灰比≤8%。

(4)无论采用哪种泥浆护壁方式,在泥浆护壁清渣时,务必留意维持孔壁水口,避免 塌孔。

7、钢筋骨架的制做安裝

(1)钢筋骨架的制做应合乎设计方案与标准规定。

(2)长桩框架宜按段制做,按段长度应依据起吊标准和总长度测算明确,应保证钢筋骨架在挪动、吊装时不形变,邻近2段钢筋骨架的连接头需按相关标准规定分开。

(3)应在钢筋骨架两侧设定操纵钢筋保护层的保护层垫块,可采用与桩身混泥土等抗压强度的水泥垫块或用建筑钢筋焊在纵向梁主筋上,其间隔纵向为1m,横着圆上不可低于4处,并匀称布局。框架顶部应设定吊钩。

(4)大直徑钢筋骨架制做进行后,应在內部提升箍上设定十字撑或三角撑,保证钢筋骨架在储放、挪动、起吊全过程中不形变。

(5)框架入孔一般用起重机,针对小直徑桩无起重机时可采用钻探机钻架、灌注塔体等。吊装应按框架长度的序号入孔,吊装全过程中应采取一定的有效措施保证框架不形变。

(6)运送和起吊时,应避免 形变,放置要指向孔距,防止撞击孔边,到位后应该马上固定不动。钢筋骨架吊放进孔时应垂直居中,避免 撞击孔边,钢筋骨架吊放进孔后,使其部位合乎设计方案及标准规定,并确保在放置导管、泥浆护壁及灌注混泥土全过程中不产生偏移。

8、混泥土灌注

(1)灌注水下混凝土时的混泥土搅拌物供货工作能力,应达到桩孔在要求時间内灌注结束;混泥土灌注時间不可善于第一批混泥土初凝時间。

(2)混泥土运送宜采用混凝土泵车或混凝土搅拌站运输车辆;在运距低于200m时,可采用机动翻斗车或别的严实牢靠、不漏浆、不吸湿、便于装卸搬运的专用工具运送,需确保混泥土不混凝土离析,具备优良的粘结性和流通性。

(3)灌注水下混凝土一般采用钢质导管回顶法工程施工,导管內径为200~250Mm,视桩径尺寸而定,壁厚不小于3毫米;直徑制做误差不可超出2毫米;导管插口中间采用丝口或活套法兰,联接时务必垫高密封环或橡胶板,并扭紧丝口或地脚螺栓。导管应用前要开展密性耐压和连接头抗压强度实验(通水工作压力一般为0.6~1.0MPa),保证导管口密闭性。导管放置前要测算孔深和导管的总长度,第一节导管的长度一般为4~6m,规范节一般为2~3M,在上端可置放2~3根0.5—1.0M的长节,用以调整导管的总长度。导管放置时要确保导管在孔中的部位垂直居中,避免 撞击钢筋骨架。

(4)灌注水下混凝土的技术标准

1)混泥土逐渐灌注时,布氏漏斗下的止漏塞可采用混凝土预制塞、瓶塞或打气球胆。

2)混泥土运到灌注地址时,应查验其匀称性和塌落度,如不符合规定应开展第二次拌和,二次搅拌后仍不符合规定时不可应用。

3)第二次泥浆护壁结束,查验达标后应该马上开展水下混凝土灌注,其间隔时间不适合超过30min。

4)第一批混泥土灌注后,混泥土应持续灌注,禁止半途终止。

5)在灌注全过程中,应常常测探井孔壁混泥土面的部位,立即地调节导管基础埋深,导管基础埋深宜操纵在2~6m。禁止导管明确提出混泥土面,就需要有专职人员精确测量导管基础埋深及管內外混泥土面的坡度,填好水下混凝土灌注纪录。

6)在灌注全过程中,应時刻留意观察孔壁泥浆返出状况,聆听导管内混泥土降落响声,若有出现异常务必采取有效解决对策。

7)在灌注全过程中宜使导管在一定范畴内左右晃动,避免 混泥土凝结,提升灌注速率。

8)为避免 钢筋骨架上调,当灌注的混泥土墙顶距钢筋骨架底端lm上下时,应减少混泥土的灌注速率,当混泥土搅拌物升高到框架底口2m之上时,提高导管,使其底口高过框架底端1m之上,就可以恢复过来灌注速率。

9)灌注的桩顶设计标高应该比设计方案高于一定高宽比,一般为0.5~1.0M,以确保桩帽混凝土的强度,不必要一部分接桩前务必凿除,桩帽应无松散层。

10)在灌注接近完毕时,应核查混泥土的灌进总数,以保证测定混泥土的灌注高宽比是不是恰当。

RC-5阀门电动执行器,电动执行器

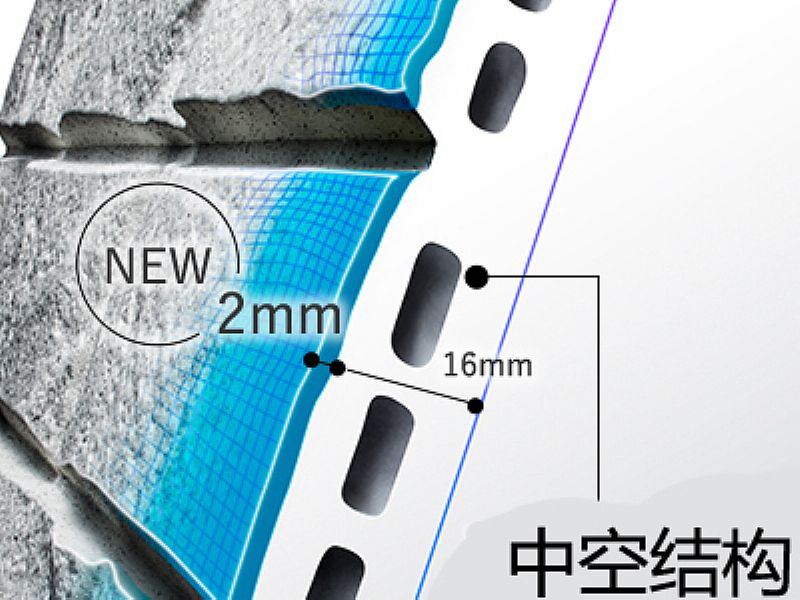

16mm中空纤维水泥外墙板

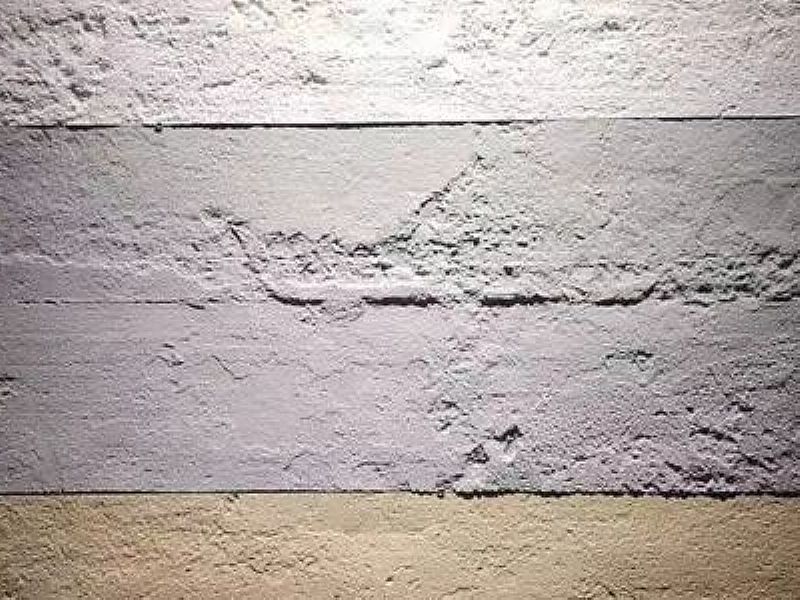

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做