扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

底层是道路路面的重要组成部分,目前二灰土底层广泛应用。但是,为了使二灰土基础处于良好的状态,发挥作用,必须根据工程的实际情况,采用适当的施工技术,切实控制施工质量。

1工程概况

某公路工程底层采用厚度为20cm的灰土,其总工程量约为20万m2,在主线一般路段,单位长度工程量约为34m2。基础施工中使用的二灰土,其组合配比经试验段施工确定,经检验合格后可用于正式段施工。本工程中使用的两灰土的配比由石灰:粉煤灰:土=12:38:50控制。工程施工中使用的原材料应满足以下基本要求:①土源,利用现有塑性指数在12~18范围内的亚粘土②石灰、III级以上的石灰,按进度要求分批供应③粉煤灰、附近发电厂产生的粉煤灰,其质量和质量应满足设计和规范要求④水,直接利用附近河流中的水,其水质应满足基础施工要求。现围绕本工程的实际情况,深入分析其二灰土基础施工技术。

2二灰土基础施工技术

2.1施工技术流程。下承层检查检查→现场检查→土材配置→土材配置厚度和含水量检查→散布石灰→散布粉煤灰→现场混合→混合深度、混合材料松散厚度、混合材料含水量和石灰用量检查→基础粗平→稳定碾压→基础精平→压实→质量检查→养生。2.2现场测放。主线段的路基以10m为间隔设置横断面,灯段以5m的间隔距离设置横断面,每半幅按4点控制高度。碾压前,混合材料松铺系数应严格控制[1]。

2.3底层布土。根据土的比例和各运输车的土量,按照划好的方格堆积素土,均匀卸载到槽的顶面,用地板机和推土机粗平,以轻型推土机中等速度稳定,检查素土的含水量和厚度。在稳定压力的过程中,土的含水量必须在最佳含水量的3%~4%的范围内。如果小于这个范围,就必须洒水。如果比这个范围大,就必须晒黑。

2.4散布消石灰。在撒布消除石灰之前,至少要在7d前消除,同时通过10mm的筛子,以石灰的使用量比例等为基础,在现场划方格去除灰尘,人工分布平坦。另外,检查消石灰分布的均匀性和厚度,确保消石灰分布量符合施工要求。

2.5撒布粉煤灰。根据粉煤灰的设计用量,在消石灰表面均匀撒布粉煤灰,人工平整粉煤灰,最后检查粉煤灰的含水量和摊铺厚度。

2.6现场搅拌。

(1)利用路搅拌机以30cm的重叠宽度进行搅拌,搅拌次数一般为2~3次。刚开始混合时,检查混合材料的含水量和厚度,将实际的含水量放在最佳含水量+1%~2%的范围内,如果小于这个范围,就必须洒水,比这个范围大,必须进行晒黑处理。灰剂量不符合要求时,必须补充灰。对于拌和的深度,要达到路基的表面,并进入到路基表面以下5~10mm,避免产生夹层。拌和中随时对混合料均匀性进行检测,防止产生花白带,将土块完全破碎,尺寸不可超过15mm。

(2)对混合料的松铺厚度及含水量进行检测,确定灰剂量是否满足要求,同时根据规定进行取样,制作专门的抗压试件。需要注意的是,当在夏季进行施工时,混合料实际含水量应高于最佳含水量,但不能超过2%。

(3)混合材料后,尽快碾压成型,减少间隔时间,不能过夜。

(4)基础表面比设计高的部分应立即清除,清除清除的部分,对于局部比高的部分应拆除重铺[2]。

2.7混合物碾压。

(1)首先用振动压力机以中级速度静压,然后用洗衣机平整混合材料,在检查确认达到要求后碾压紧密。

(2)利用振动压力机在全宽范围内进行1~2次静压,保持50cm的重叠宽度,进行强振动压力和弱振动压力,各1~2次,最终用轻压力机将混合材料碾压到要求的密度。

(3)滚动应严格按从两侧到中间的顺序进行,先轻压后终压,先滚动下部,然后滚动上部,滚动时速度不应过快,以免泄漏、推移和剥落。2.8混合材料的养生。将二灰土混合料碾压到密实状态后进行检查和检查,检查完毕确认合格后开始养护,一般养护时间达到7d以上,采用频繁洒水的方法,使基础始终保持湿润,避免基础混合料因水分大量蒸发而产生裂缝。在混合材料护过程中,不允许车辆通行,保证二灰土始终处于稳定状态。

3二灰土基础施工质量控制

3.1混合材料混合质量控制。混合二灰土时,应根据负责人手持工具对混合深度进行跟踪检查,确认混合是否均匀,尽量多混合,直到没有夹层和灰面,确保混合材料的均匀性。

3.2平整和高度控制。施工时使用压力机稳定压力,用地板机平整混合材料后,其压力实度必须达到85%以上。对于压力系数,1.12控制,现场采用埋入砖法检查松散状态下的混合材料的高度,作为混合材料的平整高度,使混合材料达到要求的成形高度。同时,有效控制横坡,满足施工的具体要求。混合材料平时应通过局部挂线有效平整。将混合材料碾压成型后,必须立即重新测定高度和平整度。如果高度大或有不平整的地方,则需要用洗衣机去除突出的部分,用压力机碾压稳定状态。

3.3接头和接头的质量控制。半幅全宽范围内一次完成施工,一般不产生纵向接缝。对于横向接缝,使用与表面与纵向线保持垂直位置关系的平接缝,对于重叠接头部的楔形头,使用悬挂线的方法切除,如果施工需要连续完成,必须确保一定的重叠部分,同时与下段施工,保证接缝部的横向、纵向两个方向的平坦度。3.4质量通病及解决办法。二灰土底基层常见质量通病和统计结果如图1所示。

3.4.1表层剥皮。首先,保证二灰土混合材料的均匀性和碾压前的含水量,只有在实际含水量最佳的含水量+1%~2%时才能碾压。由于表层容易风干,在设备反复碾压后产生松散的剥皮现象,此时应补充水分,当下层保持紧密,达到含水量要求时,应使用压力机进行碾压成型,防止剥皮[3]。

3.4.2弹簧处理。弹簧现象的产生原因包括:第一,下部存在素土夹层;第二,含水量相对较高。对此,必须保证混合料的均匀性,消除所有土团与夹层并在拌和时安排专人对拌和的均匀性与深度进行检查;经常检查和严格控制混合料含水量。如果产生局部弹簧现象,需要使用拌和装置及时进行拌和和碾压,也可将弹簧的部位完全挖除重新进行摊铺和碾压。

3.4.3防裂。裂缝的原因是第一,风干裂缝第二,土体塑性指数性指数相对较高;第三,碾压未达到紧密状态,使用过程不符合施工要求。其中,对于第一个原因产生的裂缝,应加强洒水养护,安排负责人检查和控制养护状况,洒水后再进行稳定压力,对于第二个原因产生的裂缝,应避免使用土体塑性指数不符合要求的粘土,对于第三个原因产生的裂缝,应当在现场严格检查压实技术,避免压实不当产生振动和垂直剪切裂缝,保证底层形成完整的整体。

4结语

目前,本公路工程基础二灰土工程已顺利完成,经检查,二灰土基础工程质量符合设计和规范要求,本工程使用的工程技术合理可行,质量管理到位,有效,为类似工程提供参考

RC-5阀门电动执行器,电动执行器

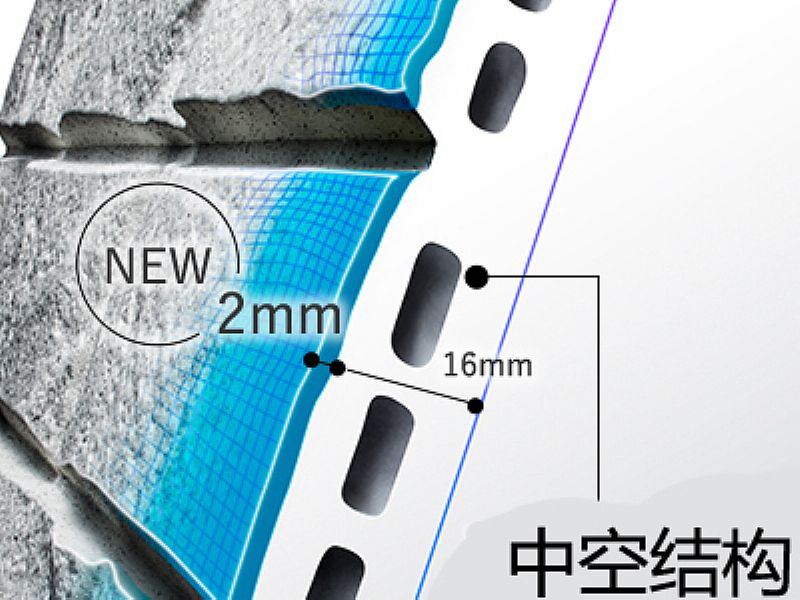

16mm中空纤维水泥外墙板

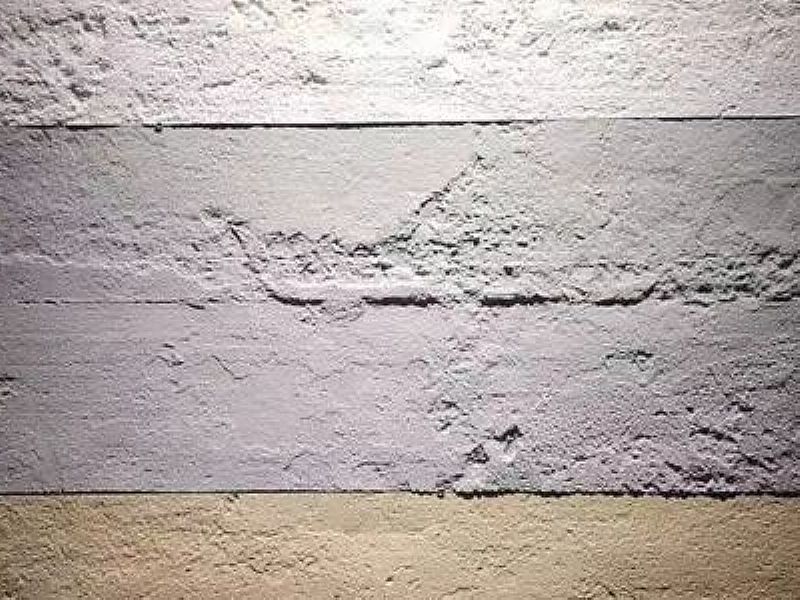

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做