日期:2021/6/12 Click:1379

(3)搁置玻璃幕墙防火棉的金属板应为厚度不小于12mm的镀锌钢板,而金属和石材幕墙的防火层必须采用经防腐处理且厚度不小于15mm的耐热钢板,两者均不得采用铝板。(5)幕墙四周与主体结构之间的缝隙应采用防火保温材料填塞,不得采用水泥砂浆等干硬性材料填塞,内外表面应采用密封胶连续封闭,接缝要严密,做到不渗漏不漏气。

幕墙工程的质量可以说直接影响了人们对建筑的印象,所以提高幕墙质量是非常重要的,今天我们总结了其要点,一起来看看吧

01消防

幕墙防火设计

(1)建筑幕墙作为周边保护部件要求密封性好,特别是玻璃幕墙开放部分面积要求不得超过幕墙面积的15%,开放部分应采用悬挂结构,开放角度不得超过45° 因此,以建筑幕墙为周边保护结构的建筑物基本上是封闭的建筑物,防火设计应遵循以预防为主、防火结合的工作方针,采取可靠的防火措施立足于自我救济,幕墙防火措施应与建筑物主体的消防系统结合考虑

(2)设计幕墙时,要求部件与柱、梁、墙、地板位置一致,避免交叉 一般来说,幕墙的垂直与柱子重合,幕墙的梁与建筑物的地板、主框架的梁、防火墙的裙子一致,不要让玻璃跨越两个防火区域,幕墙的主要部件可以与建筑物的主体可靠地连接,防火区域可以关闭

(3)个别情况下,幕墙梁与楼高不一致时,应在楼外设置水平放置的铝型材进行填充,铝型材用透明结构粘合剂与玻璃粘合

(4)窗间墙、窗槛墙的填充材料应采用不燃材料 其外墙面采用耐火极限在1h以上的不燃烧体时,其墙内填充材料可采用不燃烧材料

(5)无窗户墙壁和窗户门槛墙壁的玻璃幕墙,在各层楼的外侧设置耐火极限在1h以上,高度在0.8m以下的不燃实体裙楼,或者在幕墙内侧设置间隔在2m以下的自动喷水喷头

(6)玻璃幕墙与各层楼板、培养部的间隙,应严格填充不燃材料,在楼板和隔墙部形成水平或垂直防火带

(7)防火层的厚度和宽度根据防火材料的耐火极限来决定 防火层应采取隔离措施 防火层板应采用防腐处理,厚度在1.5mm以上的耐热钢板,不得采用铝板 防火层的密封材料应采用防火密封,防火密封需要法定检查机构的防火检查报告书

(8)幕墙使用的防火、保温材料应采用不燃性或不燃性材料,其品种、材质、耐火等级、铺设厚度、燃烧性能应符合规范要求,其表面应采取防潮措施

幕墙防火工程

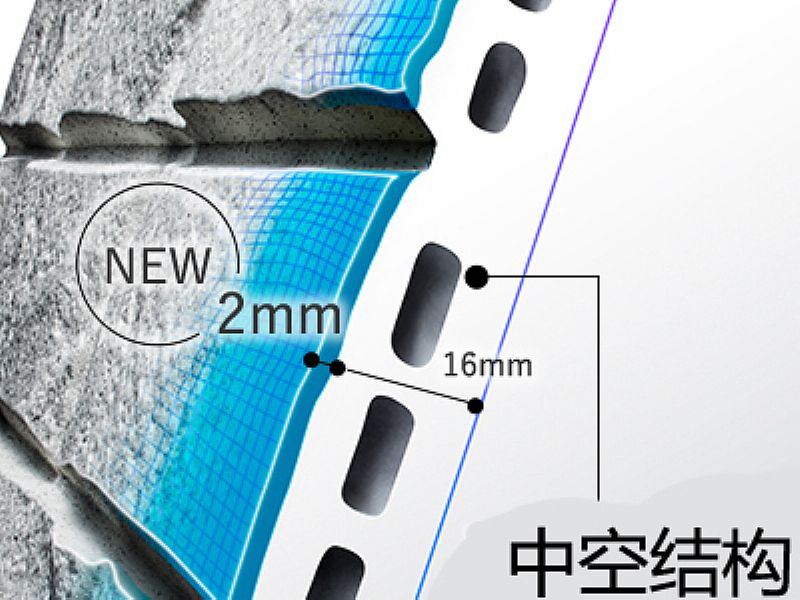

(1)防火材料的安装需要固定措施,确保安装牢固,不要松懈泄漏,不要留下缝隙 防火棉的厚度不得小于60毫米 铺设应充实均匀,无泄漏,无直接接触玻璃

(2)防火材料不得与幕墙玻璃直接接触 防火材料应用内饰材料复盖在玻璃表面

(3)放置玻璃幕墙防火棉的金属板应为厚度在1.2mm以上的镀锌钢板,金属和石材幕墙防火层应采用防腐处理,厚度在1.5mm以上的耐热钢板,两者都不得采用铝板

(4)镀锌钢衬板不得与铝合金型材直接接触,衬板位置后应进行密封处理

(5)幕墙周围与主体结构之间的间隙用防火保温材料堵塞,不得用水泥砂浆等硬材料堵塞 内外表面用密封剂连续关闭,接缝严密,不漏气

(6)双面胶带、发泡棒硅酮密封剂的填充棒、复合铝板等易燃性、可燃性材料,在实际工程中大量使用时,应制定相关防火措施 在使用铝板时,尽量使用单层铝板

(7)施工中,幕墙防火结构、防火节点应隐蔽检查 防火材料应有产品合格证或材料耐火检验报告

(8)施工结束后,检查所有防火节点、防火遮断是否密封,各层间的防火遮断是否按要求用防湿材料包裹矿棉等不燃材料,其防火遮断是否符合防火规范要求 其检查手段一般采用观察和触摸方法,必要时可在防火节点用火焰试验是否漏气、吸烟,是否真正达到防火和防烟的作用

02埋入材料

出现问题

埋入钢板的位置、高度前后偏差大,支架钢板的连接处理不当,影响节点的受力和幕墙的安全

产生原因

(1)设置埋入材料时,标准位置不允许

(2)设置埋入材料时,控制不严格

(3)设置埋入材料时,钢筋捆扎不牢固,混凝土模板支护不当

(4)混凝土捣固后埋入材料变位

解决方法

(1)检查基准线,标定永外坐标点,检查时参考使用

(2)埋入材料固定后,根据基准高线和中心线复查分格尺寸,在规定的基准位置设置埋入材料

(3)加强钢筋捆扎检查,浇筑混凝土时,经常观察埋入材料的状况,变形后立即停止浇筑,调整排除

(4)土建部门应密切配合幕墙施工,共同控制各自的尺寸

(5)应制定合理的施工方案处理已发生偏差的埋入材料

03支架节点牢固

出现问题

节点有松动或过紧现象,在外力下发出异常声音

产生原因

幕墙支架节点调整后未进行焊接,支点螺栓松动或多点连接支点螺栓上的紧固和芯套紧固

解决方法

(1)幕墙柱安装调整后,拧紧所有螺栓,按图纸要求采用不可拆卸的松动,焊接相关节点,以免幕墙在三维方面调整尺寸内松动,其焊接要求按钢结构焊接要求执行

(2)多点支撑点时,副支撑型材设置长孔,螺栓紧固,铝材不变形

(3)柱芯套和立信的配合动作配合,符合铝材的高精度要求,不能勉强敲击柱内

04测量放线定位

出现问题

安装后,幕墙与规定位置尺寸不一致,差距过大

产生原因

(1)测量放线时放置基准线存在误差

(2)测量放线时没有尺寸累计误差

解决方法

(1)测量放线时,根据制定的放线方案取得坐标点,根据施工图规定的轴线位置尺寸,放出基准线,选择适当的位置标定坐标点,在施工中随时参考使用

(2)放线测量时,请注意累积误差,以免累积误差过大

(3)柱安装调整后,请勿固定支点,用测量仪调整后的柱进行测量检查,满足规范要求后,再固定支点

05玻璃和铝框

出现问题

材料、加工后零件的几何尺寸大或小,不符合设计规定的尺寸要求,超过行业标准的尺寸规定

产生原因

(1)原材料质量不符合要求

(2)设备和量具未达到加工精度

(3)材料、加工前未进行设备和量具校正调整

(4)材料、加工过程中,各工序没有自我检查

解决方法

(1)严格执行原材料质量检验标准,禁用不合格材料

(2)使用能够满足加工精度要求的设备和量具,定期进行检查、维护和计量认证

(3)确保开工前设备和量具校正调整合格,防止误差超标

(4)看图纸,按要求加工材料 每道工序都要自检

06接缝质量

出现问题

胶缝宽度不均匀,缝面不光滑,不干净,胶缝内部有孔

产生原因

(1)玻璃边缘凹凸不平

(2)双面胶带的粘贴不平坦

(3)注射不完整

(4)胶缝修整不光滑,不干净

解决方法

(1)玻璃切割后,进行倒角、倒角处理

(2)双面胶带粘贴规范、倒角处理

(3)从缝隙外溢出的胶水应用力压实缝面,平整,去除多馀的胶水

07玻璃在铝框上的位置不正确

出现问题

玻璃放置在框架的位置不允许偏移或倾斜

产生原因

(1)玻璃、铝框架尺寸与设计尺寸不一致

(2)由于操作失误,双面胶带的粘贴偏移

(3)组装后铝框变形,玻璃材料不方便

(4)组装人员责任心不强,技术不精确,组装部件未进行后检查和校正

解决方法

(1)按图施工,加强工序管理

(2)组装后,应检查校正变形的铝框

(3)严格执行操作规程,野蛮的工作态度

08梁

出现问题

梁加工不留伸缩间隔或间隙过大

产生原因

(1)设计时不考虑温差变化和组装误差因素

(2)加工时存在尺寸误差

解决方法

(1)设计时考虑温差变化因素和组装误差,留下伸缩间隙

(2)严格按图纸加工和检查,不合格品不出厂,不施工

09横梁、窗框排水、漏水

出现问题

梁、窗框排水、排水不当有积水或泄漏现象

产生原因

(1)设计不当,不符合“等压原理”

(2)施工时未进行密封处理或密封处理不当

解决方法

(1)用“等压原理”进行结构设计

(2)加强施工管理,容易泄漏的部分进行密封处理

(3)对于容易产生凝结的部应设置凝结水排水管

(4)打开部分设置滴水线和挡水板,用适当的密封材料进行密封处理

10玻璃板组件

出现问题

对缝不平,墙面不平,影响外观效果

产生原因

(1)柱变形量大,超过铝材检查标准

(2)玻璃切割尺寸差

(3)组框生产时,对角线超标

(4)安装柱时,垂直度未满足标准要求

(5)组框架、主梁结构和材料选择存在问题

解决方法

(1)严格控制供应关闭,特别是柱检查严格按标准检查,不合格退货

(2)加强玻璃裁剪尺寸的检查和控制,其尺寸有差异时进行退货处理

(3)在注射生产中,严格控制框架尺寸,特别是检查和控制对角线尺寸

(4)柱安装时,调整尺寸后固定、焊接

(5)框架和柱子的结构,在设计上认真计算,材料选择合适

11封边处理

出现问题

(1)边缘板与水泥砂浆直接接触腐蚀

(2)边缘金属板处理不当,密封不良,漏水

(3)边缘部件的固定不可靠,松动

产生原因

(1)密封板未进行防腐处理

(2)边缘板与边缘板之间的连接采用简单的重叠,没有进行密封防水处理

(3)边缘板和外墙材料的结合部没有粘合,或者粘合不连续

(4)边缘板与墙壁直接钉固定,墙壁不平整,铝板变形浮出,固定点间隔过大

解决方法

(1)参照铝窗标准,埋入水泥砂浆层内的铝封板应涂防腐涂料,外露作为保护涂层处理或贴保护纸

(2)在封板的两个连接部设置槽,注入密封

(3)边缘与外墙材料之间留下沟槽,形成倾斜角,注入丰富连续

(4)封板固定处的墙壁找到平面 另外,可以通过安装塞子后再植入螺钉的方法固定封板