日期:2023/2/14 Click:616

钢包整体浇注轻质浇注料施工技术

近年来,轻质浇注料钢包整体浇注工艺因操作简单、劳动力消耗少、内衬材料损耗小而得到迅速发展。目前国内中小型转炉钢包,大多采用铝镁浇注料整体内衬,其优点是整体性好、耐渣侵蚀、使用寿命长,但其导热系数高、散热损失大,导致钢水温降较大,给生产带来不利影响且能耗较高。郑州驹达耐材钢包整体浇注内衬技术的应用,使钢包具有安全性能好、包龄高、消耗低、便于实现机械化和提高施工效率的特点。随着钢包技术质量的不断提高,钢包整体成型工艺技术的成熟和设备的发展,钢包整体浇注已成为钢包内衬的重要发展方向。

与普通钢包浇注料施工方式相比,采用轻质浇注料钢包整体浇注技术有以下优势:

(1)整体浇注钢包**层采用轻质浇注料替代铝镁浇注料后,钢水平均温度提高7K,钢水温降速率降低0.35K/min,定量说明**层采用轻质浇注料能够有效降低钢液温降速率,提高钢包保温效果;

(2)钢包盛钢过程钢水温度由内到外逐渐降低,钢水中心温度*高,与渣层和内衬交界处的钢水温度*低,钢水靠近包壁部分温度比靠近渣层处温度高;

(3)整体浇注钢包**层采用轻质浇注料替代铝镁浇注料后,钢包外壁热流密度降低0.014W/mm2,单位时间热量损失减少276kW,每小时由于钢包外表面散热的减少可以节能993.6MJ,折合标煤为33.9kg;

(4)模拟结果与测量数据基本吻合,其相对误差小于10%,对整体浇注钢包内衬**层浇注料种类的选择及钢包保温性能的提高有一定理论指导意义。

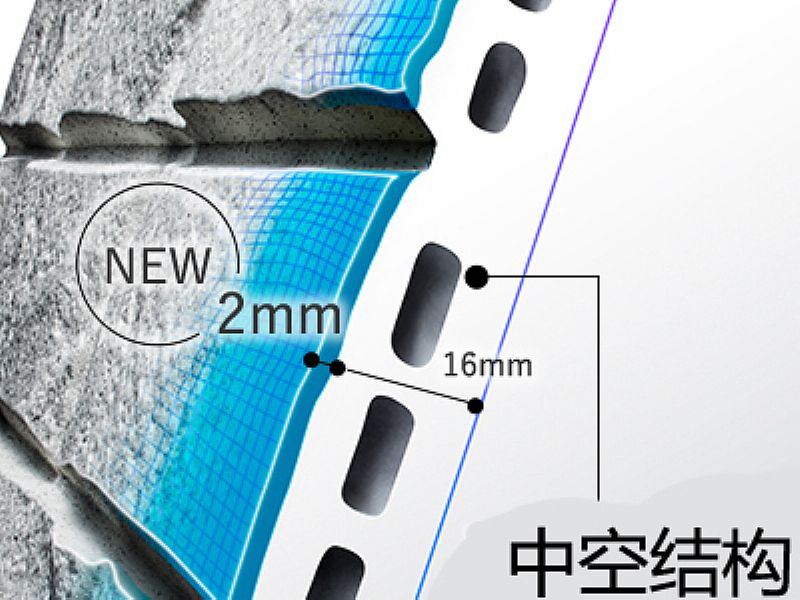

轻质浇注料

钢包整体浇注轻质浇注料施工方式:

1、工作层与**层分层

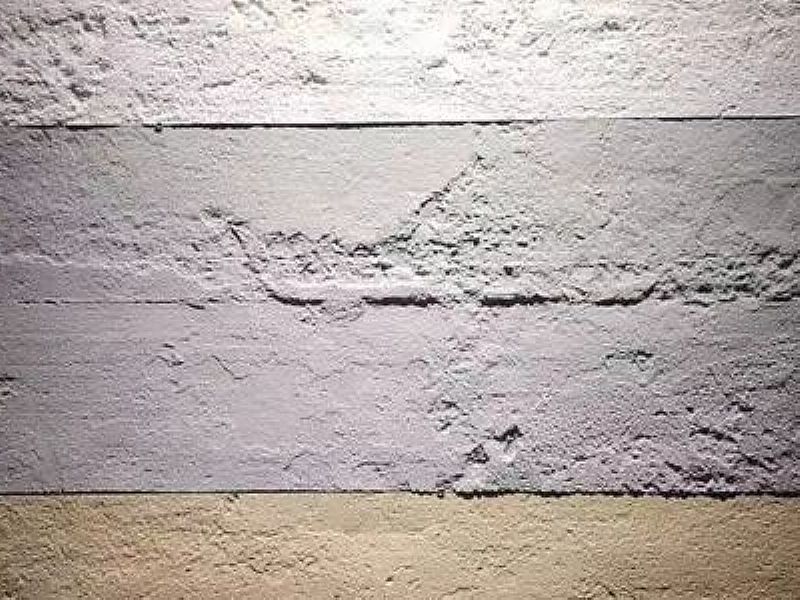

为保证在拆包时工作层与**层顺利分离,可在浇注其工作层前将钢包**层刷上石墨乳,其技术条件为:含石墨>20%,固形物>20%;水稀释20倍3 h沉淀物名35%。

石墨乳的主要固形物为石墨并含树脂胶,石墨乳能粘到钢包**层上,且能有效隔离钢包的**层和工作层,同时对浇注料质童无不良影响。

2、包壁胎具定位与固定

整体浇注钢包,工作层胎具准确定位,可保证包壁厚度均匀,防止钢包过早偏侵蚀损坏。胎具底部定位应先在包底中心做好标记,胎具中心对准标记中心,胎具上部卡好包壁砖,再用万能砖卡住胎具底板与包底的缝隙。

为避免胎具在震动过程中上浮,应在其震动前用两根直径7 mm钢丝绳卡紧器,交叉横过胎具上部,卡在钢包加强带上,固定锁紧胎具。此法操作简单,效果良好。

3、布料工艺

整体浇注钢包的搅拌机下料口是固定的,旋转修包车均匀布料,使浇注料易找平并减小浇注料对胎具的作用力,避免胎具的偏动和位移。旋转修包车双向转动,转速为2 r/min。实际操作时是先转动旋转修包车后布料。

4、包胎震动工艺

在绕注中每加料300 mm厚,振动棒振捣一遍,并根据钢包胎具振动电机的布局,制定胎具震动方案:(1)浇注料加入1/3时,开启下层振动器,振动2?3 min;(2)郑州驹达耐材浇注料加人2/3时,开启中下层振动器,振动2?3 min; (3)浇注料加满后,振动器全开,振动3?4 min,至料面基本找平、表面泛浆并无大童气泡排出为止。

5、脱胎技术

胎具锥度:钢包工作层的胎具锥度为0.116,钢包**层胎具锥度为0. 098。

胎具表面处理:胎具制作上的偏差则难以保证胎具顺利脱胎,故需对胎具表面迸行处理,*一炼钢厂是采取在胎具表面粘牛皮纸的办法,把胎具和浇注料隔离开。

脱胎时间:一般规定浇注后24 h脱胎,但因胎具表面有牛皮纸,故增加预脱胎工序。浇注后8~16h预脱胎,夏季取下限,冬季取上限,其他取中限。

采用优质的轻质浇注料整体浇注工艺,提升了钢包的使用寿命,杜绝了渣线漏钢等恶性事故的发生,提高了钢包的安全性能,改善了钢包的保温性能,取得了良好的使用效果。