日期:2022/12/15 Click:1386

平压线生产技术的概念

一、绪论

随着国民经济的快速发展,城市化进程的推进,我国对人造板产品需求旺盛。*近的15年里,我国的人造板工业发展很快,特别是中密度纤维板制造业。1995年开始,成熟的成套国产化设备和工艺技术得以推广,先是国营企业大量上线,然后是民营企业紧随其后。在这15年的密度板制造业高速发展的历程中,生产线的产量由小到大:早期的生产线的产能以年产5万立方米以下为主;2007年以后的生产线大多数以实际年产8万立方米以上为主;近二年新上的生产线以实际年产12万立方米为主。近几年,密度板企业大多在进行设备改造或更新设备,通过淘汰落后产能,实现提高产量、质量,降低能耗,减少污染,环保达标的目标。

在2005年前后,市场上薄板需求开始增大,产品利润空间较大,2005至2009年,我国共有三十多条连续辊压薄板生产线投入运行。连续辊压线具有投资少,建设周期短,回报快的特点,产品可以部分替代连续平压线生产的薄板。

运行方式先进,是人造板装备业的发展方向。自2009年至今,已有多条国产的连续平压生产线投入正常运行,产生了良好的经济效益;另有多条平压线正在制造、安装、调试中。

中国不能制造连续平压的历史,已经一去不复返了。

二、我国连续平压与多层生产线的现状和区别

目前,国产的多层生产线的年产量的上限约为15万立方米;宽度4英尺的连续平压线的年产量范围多为12至18万立方米;宽度8英尺的连续平压线的年产量为15至40万立方米。连续平压比多层线,具备更高的产能和更宽的规格。

连续平压线与多层线设备的*大区别是热压方式,而热压是中高密度纤维板制造的一道重要工序,对产品质量和产量起着决定性的作用。在连续热压中,压机的运行速度涵盖了间歇式热压工艺中的热压时间因素。由于连续热压不存在如:装板、卸板、压机闭合、升压和降压等辅助作业时间,所以热压时间远小于间歇式热压。连续热压时间的确定与系列工艺因素及设备条件有关,当然也就影响*终制品性能和外观质量。

连续热压工艺的温度、压力、速度(或时间)等因素的控制比间歇式多层热压要精确、稳定和方便。

连续压机热能的传递方式与多层压机有所不同。

由于连续压机的国产化,推动了我国连续平压机的普及。由于我国人造板机械、人造板行业的环境、人造板的消费市场等方面与美洲、欧洲有很大的不同,因此我国在推广连续平压的过程中,不能全盘照搬,应根据我国的实际情况,走出一条适合国情的连续平压发展之路。

1、 国产多层设备的单产偏小

我国目前单层压机,4x8英尺的上海捷成做到30层;4x16英尺的上海捷成做到18层,年产量为15万立方米左右,这是我国目前的上限。德国的多层线的年产可以达到40万立方米。这是我们的差距,也是我们的国情。

2、 国产多层设备的幅面规格单一

我国国产或引进的多层线的幅面规格集中在4x8、4x16英尺,有少量的6x9英尺。国外的密度板规格要比我国丰富的多。德国多层线的层数没有中国的多,但是他们的幅面可以做得很大,如8x12英尺。德国多层线的产量高,主要是热压板幅面大。

3、 国产连续平压机的宽度规格单一

我国目前国产的连续平压机的规格主要有4、8英尺宽度的,这也将制约国产连续平压向年产40万立方米以上的大产量发展。德国的连续平压可以做到12英尺宽,年产量可以超过60万立方米。

4、 我国的密度板使用的原产料差

我国密度板企业使用的大多为枝丫材,国外密度板企业的原材料多为小径木。由于原材料的区别,我国的单耗相对要高些,做高品质的板材难度也大些。

5、 原材料收购半径小制约了产量的提升需求

原材料收购半径的增加,意味着成本的增加,我国路路的收购半径以200公里为经济范围,水路以五百公里为经济。生产线的产量12-15万立方米为宜。

三、密度板的两种生产形式单耗的比较

现在有部分密度板企业,在淘汰落后产能的时候,纠结于是选择30层单幅压机线、18层双幅压机线,还是连续平压。目前部分国产连续平压机试产线的单耗指标缺乏竞争优势,部分企业对连续平压开始质疑。

面对上述问题,笔者通过对国产设备生产线经营业绩较好的两家密度板制造企业的跟踪了解,其年产量接近情况下,其产品的主要单耗如下(均为枝丫材不剥皮):

1、连续平压线生产板厚9mm、密度~730kg,日产量~530立方米时每立方米板的单耗:

新鲜木材: 1.30~1.35吨

脲醛树脂胶: 160~165kg (固体含量:48%)

石蜡: 5~7kg

电: 200~205度

热能消耗:70~75万大卡,相当于发热量5000大卡的标准煤140~150kg。

消耗用水(蒸汽、密封、冲洗):7~8立方米/小时

冷却用水(可循环回用):~60立方米/小时(高压电机、油路、制胶)

2、连续平压线生产板厚12mm、密度~820kg,日产量~480立方米时每立方米板的单耗:

新鲜木材: 1.45~1.5吨

脲醛树脂胶: 210~215kg (固体含量:48%)

固体石蜡: ~7kg

电: 220~225度

热能消耗:75~80万大卡,相当于发热量5000大卡的标准煤150~160kg。

3、双幅面多层压机生产线生产板厚12mm、密度~860kg,日产量~460立方米时每立方米板的单耗:

新鲜木材: 1.7吨

脲醛树脂胶: 225~235kg (固体含量:48%)

固体石蜡: ~7kg

电: 215~220度

热能消耗:75~80万大卡,相当于发热量5000大卡的标准煤150~160kg。

4、一家进口平压线厂家生产3Mm左右簿板(剥皮),密度为800~900kg情况下每立方米板的单耗:

木材的单耗为1.95~2吨

胶耗:170~200kg

电耗为240~250度

通过以上厂家实际运行的单耗统计,可以看出:

消耗用水量基本相同,因为冷却用水都可循环回用;

连续平压线在脲醛树脂胶、电、石蜡、热能消耗方面与双幅的多层线比基本一致,相差很小,对于年产8-10万立方米单幅面多层生产线,电耗约175~190度,比双幅多层线和连续平压线低25-75度;

连续平压木材消耗量比多层线少点,但由于各厂家收购的小径木大小不一样,小的原材料出浆率低,故不具有太大可比性。国外资料介绍,连续平压线比多层线的木材用量低5%,在中国很难看到这种优势,中国某些企业喜欢掺木粉、板材泥沙含量高等因素,导致了不可比性。

笔者收集的上述数据,可供读者参考,也许随着装备技术、工艺技术的进步,单耗的数值会有新的变化。

我们应该注意到,连续平压线与目前的多层线除了热压方式不同外,连续平压线配置的热磨机、铺装机、预压机,在性能上有很大提高,同时在线检测的配置也有助于提高产品的质量。

四、连续平压线的优势和劣势

1、 产品质量和价格

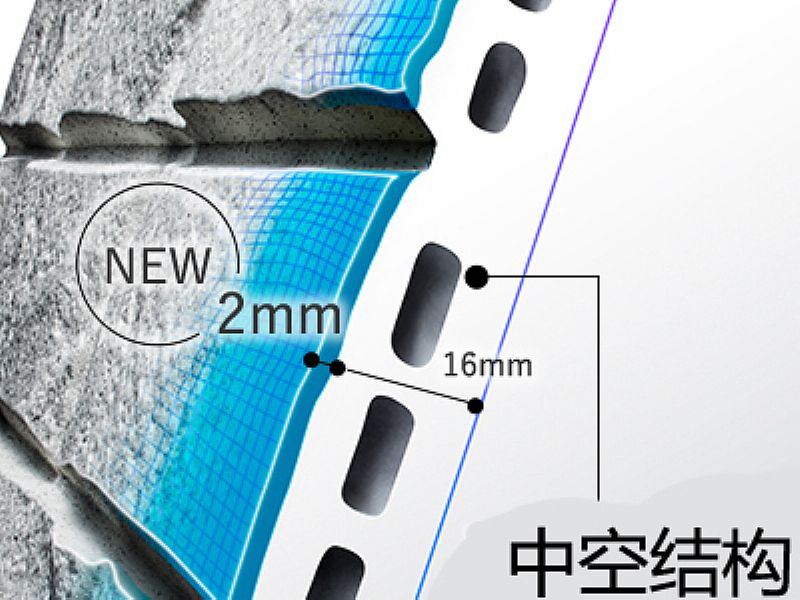

连续平压线压制的中密度板其板的芯层端面结构均匀,表面密实,有利于控制提高板材的剥离强度;

预固化层簿,砂削量小,砂光损耗低,边条的损耗低,有的人认为多层线加入粗的砂光粉、打碎的边条可以降低成本,但是,砂光粉中含有砂带脱落的砂粒,会降低板材规格锯的锯片寿命;

板的销售价格比多层线的产品高出约3~5%。

2、 装机容量

比多层压机减少装机容量的部分:

板坯连续进入压机,压机没有开启闭合,只有钢带传动和油缸的加压,比之多层压机没有功率很大的油泵组,油泵的电机之处于保压状态,连续平压机即使其液压系统与多层压机的一样,其实际消耗的功率会少很多;

连续平压比多层压机减少了装卸机、板坯横截锯的装机容量;

连续平压线的铺装机大多采用无真空铺装,减少了真空风机的装机容量;

由于连续平压线生产的板材,预固化层薄,砂光机可以选用低功率配置。

比多层压机线增加的装机容量部分:

钢带的驱动系统;

链毯的驱动系统;

导热油二次循环系统;

预压机排气网带的驱动系统;

在线检测装置等。

连续平压与多层压机的装机容量比较:

连续平压机钢带和链毯的传动、液压系统功率约500kw,导热油二次循环泵的功率约200kw,连续平压线压机部分的总功率与双幅面多层压机液压系统的总功率基本相当;

平压线需对干燥后纤维进行筛选以保护压机的钢带,成型线和压机的吸尘点较多,故生产线的风送、吸尘风机的功率比多层压机线高许多,约多400kw;

年产量15万立方米的连续平压线工厂的装机容量高达9500kw左右。在这里要说明的是,同产量的线,尽管连续平压线的装机功率比双幅多层线高,但每立方米板的电耗基本接近,反映了连续平压的部分电机是处于低功率状态运行的。

3、 砂光工段

因平压的毛板其板面平整、厚度偏差小、预固化层簿,以9~12mm成品板计,平压的板砂光余量为0.5~0.7mm,而多层线的板砂光余量达1.8~2mm,这样在砂光时,平压的板因砂削量小,砂光速度快达70m/min左右,在日产量相同、成品板厚度相同情况下,平压线砂光工段的电耗明显低,且砂带的消耗量比多层线降低约30%~40%。

4、 生产不同板厚时产量的变化

由于平压机的热压周期只与平压机热压因子有过,即与热压板的温度、板坯传递温度的速度等构成的热压因子有关,而多层压机的热压周期除了与板坯传递温度的速度等因素有关外,还与装卸板的辅助时间有关系,而多层线的辅助时间并不是固定的,影响辅助时间的因素主要有两个:一是装机升降进退的时间;二是板坯进装机或毛板出卸机多出来的压机待机时间。

基于上述因素,对于多层线而言生产12mm以上板15或18mm时产量*高,生产12mm以下时产量明显降低;但平压线恰好相反,生产12mm以上板时产量逐渐降低。

5、 工厂投资:

平压线的设备投资较高,如铺装机、预压机与多层线的结构有所不同,增加了成本;冷却翻板工段多采用16英尺的规格,也增加了造价;在线检测的增加也提高了成本;压机的结构、大部分材料与多层压机完全不同,价格昂贵的热平板和进口钢带,另外就是电气控制要求高,成本高,提高了压机的造价。

以年产12~15万立方米为例,多层线的总投资约为6000万元,平压线的总投资约12000万元,设备的制造周期也长;平压线工厂的总投资约是多层线的2倍。

随着多层线的配置的提高,连续平压线制造成本的降低,两者间的投资差额会逐渐缩小。

五、结论

1、 每立方米密度板枝丫材的消耗

以密度板的密度相同(施胶量大致相同)为基准:

实际上,连续平压线的枝丫材消耗略低;理论上,板材的静曲强度、剥离强度、弹性模量会高于多层线生产的板材。

以密度板的力学性能相同(板厚一致)为基准:

实际上,连续平压线的枝丫材消耗明显降低;理论上,枝丫材单耗应该降低5%左右,施胶量也会降低。

2、 每立方米密度板胶粘剂的消耗

以密度板的密度相同(板厚一致)为基准:

实际上,连续平压线的胶粘剂消耗与双幅多层压机线相近;理论上,连续平压线的胶耗应该低许多,由于密度板的施胶量与单位纤维的表面积有关,纤维越短,粉状物越多,其单位的表面积就会越大,施胶量就会增大,我国密度板厂家,不同的区域及不同板厂对自己产品的不同定位,其采购的原材料差别会很大。

以密度板的力学性能相同(板厚一致)为基准:

实际上,连续平压线的胶粘剂消耗比多层压机线的低;理论上,连续平压线的胶耗应该低许多。

3、 每立方米密度板电耗

连续平压线的装机容量明显高于同产量的多层线,但是,连续平压线的单耗与双幅多层线基本持平,比单幅的多层线高25-75度。所以顾客在 选择板材时也不要一味追求价格便宜 ,选择好品牌好品质才能到达自己想要的安全可靠的成品