铝合金模板是房建工程中新型支模材料,其优异特性非常适合高层,特别是超高层建筑支模重复使用。但同时也出现新质量通病:混凝土表面氧化麻面、气泡多;预留孔洞模不利固定、拆除不利混凝土成品保护;模板标准几何尺寸与手工作业导致楼面标高平整度误差之间的矛盾等;现结合工程实践总结了若干有效措施,优化了铝合金模板成型混凝土质量。

1 工程实例

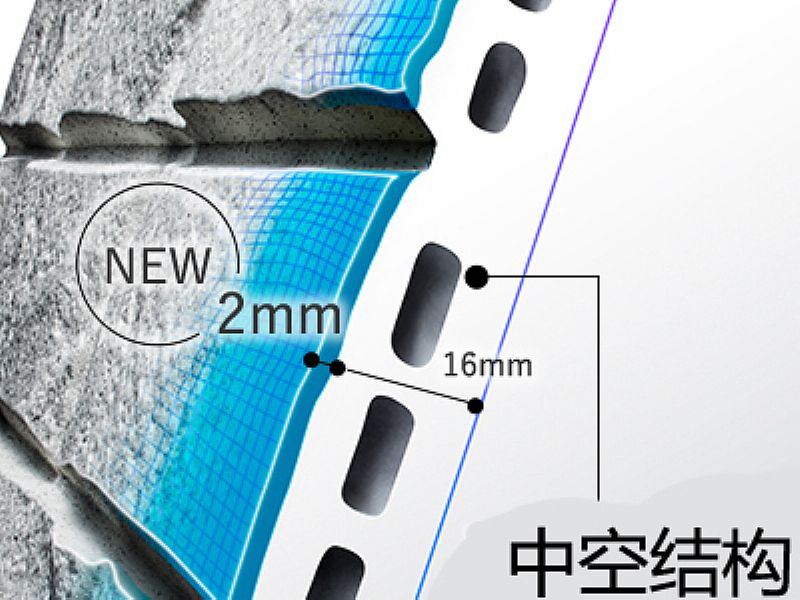

全铝合金模作为一种新型支模体系,有利于环保,节约木材,保护树林,可多次再利用,符合国家节能减排政策,且铝模具有自重轻,承载力高,施工容易,维护费用低,施工效率高,混凝土表面质量好,周转次数多等特点,在国外发达国家以及新兴的工业国家已被广泛运用于高层建筑中,但在中国还运用的少,算是一种新工艺,未来全铝合金模板的运用将是建筑业的趋势(见图1)。

成都万科华茂广场工程位于成都市成华区建设北路二段,本工程由三栋超高层及一栋超高层写字楼组成,整个项目由整体6层裙楼商业广场。总建筑29000m2,本工程结构形式为框架-剪力墙结构。本工程主体混凝土结构采用铝合金支模体系,通过施工实践,发现混凝土结构在垂直度、平整度有了革命性的提高,实测质量合格率近乎达到100%。但混凝土表面出现麻面、气泡多,预留洞位置固定困难,拆模时混凝土受损严重。混凝土楼面标高及平整度,与铝模高精尺寸要求相左。以上细部质量问题较大程度影响了混凝土质量进一步提高。本工程为提高混凝土细部质量实施了一些具体措施。

2 提高细部质量的具体措施

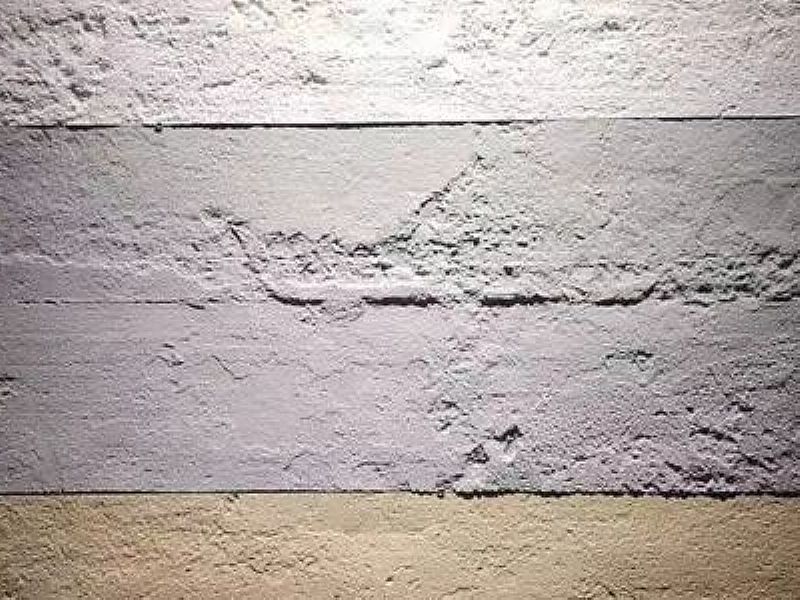

2.1 采用预氧化措施,用植物油脱模,减少混凝土表面因氧化而麻面现象1)本工程3号楼先行施工,在首层标准层拆模后,发现墙体麻面严重,混凝土表面出现“粘模”现象,但通过检查,混凝土拆模时间正常,未出现过早现象,即不存在过早拆模的“粘模现象”。重复数层,问题情况类似,仅麻面现象有所缓和(见图2)。

通过多方了解求证,从铝材化学性能上得出结论:通常新铝合金模板由于铝合金本身化学活性较大,在新浇混凝土作用下,易被氧化腐蚀,从而造成混凝土麻

面。而通过一定时间与次数腐蚀,铝金合表面形成了致密物,阻止铝合金进一步氧化,使混凝土表面麻面现象逐渐减少。

针对3号楼混凝土麻面现象,技术人员在2号楼新模施工前,采用1∶6 水泥浆在新铝合金表面涂刷,进行预氧化2~3 天,后用软性毛刷清除水泥浆,再用

清水洗净备用,采用以上模板预处理后,2号楼首次标准层拆模后证实,混凝土表面麻面氧化现象较3号楼大大改观,方法行之有效(见图3)。

2)脱模剂类型众多,综合考虑脱模性能、成本、对混凝土表面观感质量影响,对铝材、混凝土腐蚀性及后序混凝土粉刷影响等,柳酸甲脂、植物油有机脱模剂由于其来源广、使用成本相对低,且由于无色无腐蚀性,混凝土表面后序清理相对容易(用碱性溶液清洗即可),本工程通过数层选择使用,效果良好。但应注意铝模拼装之前,必须对板面进行全面清理。脱模剂涂刷要薄而匀,不得漏刷,涂刷时,要注意周围环境,防止散落在建筑物、机具和人身衣物上,更不得刷在钢筋上(见图4)。

2.2 严控坍落度,强化施工工艺,减少混凝土表面气泡本工程3号楼为铝模支模体系,而同时施工的商业楼采用普通木模施工,采用相同混凝土厂家、相同供应条件,相同坍落度(180~200mm),相同施工人员,相同施工工况,拆模后发现木模支设的混凝土表面气泡很少,但在3号楼首层标准层铝合金模板拆除后,墙柱混凝土表面气泡很多(楼板相对较少)(见图2)。技术人员同样从支模材料的差异性上进行分析,由于木模相对吸湿性较好,在混凝土振动过程中产生的大量气体,在后序混凝土成型过程中,随着水份被木模所吸收,所以成型后混凝土表面光洁少气泡。而铝合金模板由于其表面光洁无吸水性,且模板间拼缝严密,相当于钢大模,由于混凝土振动密实过程中产生气体无法及时排出,*后形成气泡,且坍落度越大,即混凝土中水份越大,混凝土振捣中产生的气体越多,拆模后混凝土表面形成气泡越多,不仅影响混凝土观感、也削弱混凝土强度。为此技术人员从两个层面上下手,一方面减小混凝土坍落度;另一方面强化混凝土振捣施工工艺,特别是重视混凝土振捣过程中的“快插慢拔”,在保证混凝土振捣密实前提下,尽可能把混凝土内气体带出混凝土外。具体在3号楼标准层混凝土施工中,把混凝土坍落度变成140~150mm(采用改良外加剂手段增加流动性),并在混凝土振捣过程中,管理人员专人监督,同时请有钢大模混凝土施工专业经验师傅把关,进行混凝土振捣的“快插慢拔”:对柱四个角位都需快速插入,而在拔时尽量慢拔,但不可重复插入,也不可过振,对于剪力墙应根据振动棒的直径(500mm)按600 间距两侧靠模板净距50(墙体一般为200)进行快插慢拔(具体应视师傅手感与经验)。既保证混凝土密度,又尽可能挤出混凝土内多余气体。*后墙柱拆模后发现,混凝土表面气泡减少很多,混凝土观感有了较大提高。再通过数层施工,工艺趋成熟,混凝土表面的气泡进一步有所改观,达到了较好效果。

2.3 制作便于拆除预留孔洞的定型模板,提高预留孔洞成品质量铝合金模板由于材质原因,其预留洞的固定没有像木模板容易,但不固定又无法保证预留洞模板精确位置,现工程实践中采用如下方法:线盒、线管固定及定位:由于铝合金模板无法用通常方法进行随意在模板上钉子固定线盒,现在首层标准层铝模上精确定位后,用电钻钻孔,把线盒用膨胀帽固定;对于水管洞口在预埋套管部位,同样无法用钉子固定,先在水管洞口处钻螺杆孔,在铝合金板的上下两侧预设盖板,并采用螺杆固定,即在预埋管定位后,用螺杆把两木盖板挤紧(预埋管内底部用带圈的混凝土块填实,防止套管移位),事后便于拆除。线盒和线管*一次定位准确,上部定位就可实现一致(见图5~图8)。楼板预留孔、墙上预留孔洞:由于铝合金预留洞框都是工具式、定型化的,按常规楼层上下大小一致或墙

面洞口内外大小一致,在预留框拆除过程中很难拆除,而且很容易破坏预留洞的边角,现楼面采用斜面上大下小、墙面采用斜面外大内小的作法(见图9~图11),便于拆除,且能*大限度的对预留洞的成品进行保护,之后多余

的边框也便于封堵。

2.4 严控楼面标高平整度,准确放样尺寸,确保铝模高精几何尺寸实现铝模板体系一般都采用早拆体系,所以竖向支杆一般都在易分离的部位,相应在墙板,或柱梁板等交接部位是没有支撑杆的,也就是说梁板与墙(柱) 交接部位传力是通过模板直接传到楼面的(见图12)。而且铝合金模板尺寸是定型精确的,故层楼面标高平整度都应足够标准否则无法正常安装,比如楼面标高偏高,直接影响上层的楼面底标高过高,而楼面标高偏低,直接影响上层楼底面标高过低,而且当楼面标高过低时,为了保证上层楼面标高标准,势必需在模板根部增设垫块,铝模传递上面荷载于垫块,垫块如无法承受易被挤破,进而导致竖向铝合金板下沉,影响支模质量,严重的会出现质量安全部问题。所以在铝模板施工中,楼面标高与平整度控制是非常关键,具体应在楼面上特别是剪力墙或框架柱等竖向

构件的根部等容易被忽视部位标高一定要控制好,并应进一步用木抹对这些部位混凝土表面仔细抹平处理,以保证正常支设墙柱等竖向模板。

3 总结及建议

1)铝合金模板是新型支模体系,代表模板的推广方向之一,但由于其支模材料及施工工艺的特殊性所产生新质量问题,需要在具体施工实践中不断完善解决,才能更充分体现其优势。

2)全铝模板支模作为一个好体系产品,需要相配套的专业施工队伍,现阶段铝模支模施工一般已由专业厂家专业工人来完成,保证了支模质量,且由于施工队伍稳定,对减少民工荒保证施工工期起到了积极作用。但下一阶段相应的其它工种特别是混凝土施工也需建立专业队伍,以保证混凝土振捣密实,减少麻面

气泡等,形成一个良性的混凝土结构施工体系,使混凝土结构体细部质量达到一个更高水平。

3)由于铝全金模板原材料为铝材,而铝材易氧化,现需要在施工现场进行氧化处理,这反映了材料本身还有不完善地方。建议出厂前应进行充分预氧化,以避

免现场因混凝土氧化而产生铝材表面不光洁现象,*后保证混凝土表面光洁。

4)由于商品混凝土仍是大坍落度混凝土,加上铝材的物理性能,混凝土施工中仍有较多细小气泡,无法从根本上消除混凝土表面气孔,达到木模成型混凝土观感水平(但不影响混凝土强度),为弥补或提高混凝土表面观感质量,建议可对铝合金模板拆模后的混凝土表面,用1∶2 水泥粉煤灰干粉充分均匀后用抹布拭擦处理,可进一步改善混凝土观感质量,且对墙体后序抹灰等质量影响有限。