扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

一 接缝不严

1.现 象:

由于模板间接缝不严,混凝土浇筑过程中出现漏浆,混凝土表面出现蜂窝,严重出现孔洞和露筋。

2.原因分析:

(1)翻样不严重或错误,模板制作粗心,组装时接缝过大。

(2)木模板安装周期过长,模板干缩引起裂缝。轴线测放错误。

(3)木模板制作粗糙,拼缝不严

(4)浇筑混凝土时,木模板未提前浇水湿润,使其膨胀。

(5)梁柱交接部位,接头尺寸不准确,错位。

3.防治措施:

(1)认真翻样,严格按1/10~1/50比例将各部分翻成详图,详细注释,审核后认真向操作人员交底,增强工人质量意识,认真制作成型模板和组装。

(2)严格控制模板的含水量,生产过程中拼接要紧密。

(3)木模板安装周期不宜过长,浇筑混凝土时,木板应提前浇水,使其膨胀密缝。

(4)梁柱交接部位支撑应牢固,接缝应紧密,错位应校正。

二 未清理模板

1.现 象:

(1)模板中残留的木块、浮浆残渣、碎石等建筑垃圾,拆模后发现混凝土中有缝隙和垃圾夹杂物。

(2)模板内残留木块、浮浆残渣、碎石等建筑垃圾,拆模后发现混凝土有缝隙和垃圾杂物。

2.原因分析:

(1)钢筋绑扎后,模板未用压力水冲洗,封模前未清洗。

(2)墙柱根部、梁柱接头最低处未留清洗孔,或留下的位置不当。

3.防治措施:

(1)钢筋绑扎后,用高压水冲洗模板,清除模内垃圾。

(2)封模前派专人清理模内垃圾。

(3)墙柱根部、梁柱接头处预留清洗孔,预留孔尺寸≥100mm×100mm,清除模内垃圾后,及时密封清扫口。

三 柱模板缺陷

1.现象

(1)模具爆炸,导致截面尺寸不准确出、漏浆、混凝土不密实或蜂窝麻面。

(2)偏差,一排柱子不在同一轴上

(3)柱体扭曲,梁柱接头偏差大。

2.原因分析

(1)柱箍筋间距过大或不牢固,钢筋骨架缩小,或混凝土压力拔出木模钉。

(2)测放轴线不严重,梁柱接头未按大样图安装组合。

(3)成排柱支模不跟线,不找方,钢筋偏移不矫正就套柱模。

(4)模板两侧松紧度不同,未设计模板柱箍和穿墙螺栓。

3.预防措施

(1)成排柱支模前,应先在底部弹出通线,找到柱位。

(2)柱支模前必须校正钢筋位置。

(3)成排柱支撑时,应先立两端柱模,校直复核位置正确后,顶部拉长线,然后立中间柱模。

(4)柱模外段的大小和高度,柱模外每隔500~800mm必要时增加对拉螺栓,防止爆模。

四 板模板缺陷

1.现 象

板中下划伤;板底混凝土表面不均匀;采用木模板时,梁边模板嵌入梁内,不易拆除。

2.原因分析

(1)模板龙骨材料较小或间距较大,不能提供足够的刚度和强度,底模未按设计或规范要求起拱,导致挠度过大。

(2)板下支撑底部不牢固,混凝土浇筑过程中荷载增加,支撑下沉,板模抓挠。

3.防治措施

(1)现浇板模板下的龙骨和牵杆木应由模板设计和计算确定,以确保有足够的刚度和强度,支撑面应平整。

(2)支撑材料应具有足够的强度,前、后、左、右相互匹配,增加稳定性;如果支撑在软土基础上,应先将地面夯实,铺设通长垫木。必要时,应在垫木下加水平板,以增加支撑地面的接触面,以确保混凝土重量不下沉。

(3)板模板应按规定起拱。

五 墙模板缺陷

1.现 象

(1)炸模、倾斜变形、墙体不垂直

(2)墙体厚度不同,墙体高度不均匀。

(3)墙根跑浆露筋,模板底部用混凝土和砂浆包裹,拆模困难。

(4)角模板无法拆卸。

2.原因分析

(1)模板生产不均匀,厚度不一致,相邻两个墙模板拼接不严格,不均匀,支撑不牢固,模板侧压力不采用拉螺栓,导致混凝土浇筑时。

(2)模板之间的支撑方法不当。如果只有水平支撑,当1墙振动混凝土时,墙模被混凝土侧压力挤压到两侧,1墙外倾斜支撑,模板不易倾斜;1墙与2墙之间只有水平支撑,侧压力使1墙模板膨胀,水平支撑推向2墙模板,使模板凹陷,墙失去直;当2墙浇筑混凝土时,侧压力推向3墙,使3墙位置更大。

(3)角模与墙板拼接不严,水泥浆泄漏,模板下口包裹。拆模时间太晚,模板与混凝土的附着力太大。

(4)未涂隔离剂。

3.防治措施

(1)墙面模板组装平整,符合质量检验评价标准。

(2)墙体中间应根据模板设计书准备对拉螺栓,模板两侧应承受连杆强度的混凝土侧压,以确保模板不会爆炸。在两个模板之间,应根据墙的厚度使用钢管或硬塑料支撑,以确保墙的厚度一致。

(3)隔离剂应涂在模板表面。

(4)外墙设置的拉顶支撑应牢固可靠,模板设计应确定支撑的间距和位置。

六 轴线位移

1.现象

拆除混凝土浇筑后的模板时,发现柱、墙的实际位置与建筑轴线的位置有偏差。

2.原因分析

(1)模板组装过程中组合件未按规定到位,翻样不认真或技术交底不清。

(2)轴线测放产生误差。

(3)墙、柱模板根、顶无限措施或限位不牢固,偏位后未及时纠正,造成累积误差。

(4)支模时,无水平、垂直通线,无垂直垂直度控制措施。

(5)模板刚度差,无水平拉杆或水平拉杆间距过大。

(6)混凝土浇筑时下料不均匀对称,或一次浇筑高度过高,导致侧压大挤偏模板。

(7)拉螺栓、顶撑、木楔使用不当或松动导致轴偏位。

3.防治措施

(1)严格按1/10-1/15的比例将分支机构和项目转换为详细图纸,并注明各部件的编号、轴位置、几何尺寸、剖面形状、预留孔、预埋件等。经审核后,认真披露生产团队和操作人员作为模板生产和安装的依据。

(2)模板轴线测放后,组织专人进行技术核验收,确认后方可支模。

(3)墙、柱模板的根部和预部必须设置可靠的限制措施,如在现浇地板混凝土上预埋短钢筋,以确保底部位置的准确性。

(4)支模时应拉水平、垂直通线,并设置垂直垂直度控制线,确保模板水平、垂直位置准确。

(5)根据混凝土结构特点专门设计模板,确保模板及其支架具有足够的强度、刚度和稳定性。

(6)混凝土浇筑前,仔细检查复核模板轴线、支架、顶撑、螺栓,及时处理问题。

(7)混凝土浇筑时,下料应均匀对称,浇筑高度应严格控制在施工规范允许的范围内。

七 标高偏差

1.现象

在测量过程中,发现混凝土结构层标高与预埋件、预留孔的标高与施工图设计标高有偏差。

2.原因分析

(1)楼层无标高控制点或控制点少,控制网无法关闭;垂直模板根部未找平。

(2)模板顶部无标高标记,或未按标记施工。

(3)高层建筑标高控制线转测次数过多,累计误差过大。

(4)预埋件预留孔未固定牢固,施工时不注意施工方法。

(5)楼梯踏步模板不考虑装饰层的厚度。

3.防治措施

(1)每层设置足够的标高控制点,垂直模板根部必须找平。

(2)模板顶部标高,严格按照标记施工。

(3)建筑楼层标高为第一层±0.当建筑高度超过30时,严禁对000标高进行逐层向上引测,防止累积误差m另设标高控制线,每层标高引测点不少于2个,以便复核。

(4)预埋件和预留孔应在安装前与图纸进行比较,确认后准确固定在设计位置,必要时用焊接或框架固定。浇筑混凝土时,应沿周围层均匀浇筑,严禁碰撞和振动预埋件模板。

(5)安装楼梯踏步模板时,应考虑装饰层的厚度。

八 结构变形

1.现象

拆模后发现混凝土柱、梁、墙凸起、缩颈或翘曲。

2.原因分析

(1)支撑和檩条间距过大,模板刚度差。

(2)组拼小钢模,连接件未按规定设置,导致模板完整性差。

(3)墙模板对拉螺栓或螺栓间距过大,螺栓规格过小。

(4)垂直承重支撑在地基土上没有夯实,没有平板,没有排水措施,导致支撑部分地基下沉。

(5)门窗孔内模间对撑不牢固,混凝土振捣时模板容易挤偏。

(6)梁柱模板卡间距大,或模板未夹紧,或拉螺栓数量不足,局部模板无法承受混凝土振动产生的侧向压力,导致局部爆炸。

(7)浇筑墙、柱混凝土速度过快,一次浇筑高度过高,振动过大。

(8)采用木模板或胶合板施工,经验收合格后未及时浇筑混凝土,长期日晒雨淋变形。

3.防治措施

(1)在设计模板和支撑系统时,应充分考虑混凝土自重、施工荷载和浇筑压力,以确保模板和支架具有足够的承载能力、刚度和稳定性。

(2)梁底支撑间距应能保证混凝土重量和施工荷载不变形。如果支撑底部为土基础,应仔细夯实,设置排水沟,铺设长垫木或型钢,以确保支撑不沉降。

(3)组合小钢模组装时,应按规定放置连接件,并按设计要求设置围檩和对拉螺栓的间距和规格。

(4)梁柱模板采用卡蛤时,应设置间距,并应卡紧模板,其宽度略小于截面尺寸。

(5)梁、墙模板上部必须有临时支撑头,以保证混凝土浇筑时梁、墙上口的宽度。

(6)浇筑混凝土时,应均匀对称,严格控制浇筑高度,特别是门窗开口模板两侧,确保混凝土振动密实,防止模板过度振动变形。

(7)跨度不小于4m现浇钢筋混凝土梁、板,其模板应按设计要求起拱;设计无具体要求时,起拱高度应为跨度1/1000~3/1000。

(8)木模板、胶合板模板施工时,经验收合格后应及时浇筑混凝土,防止木模板长期暴露在雨水中变形。

九 接缝不严

1.现象

由于模板间接缝不严,混凝土浇筑过程中出现漏浆,混凝土表面出现蜂窝,严重出现孔洞和露筋。

2.原因分析

(1)翻样不严重或无误,模板制作粗心,组装时接缝过大。

(2)木模板安装周期过长,木模干缩引起裂缝。

(3)木模板制作粗糙,拼缝不严。

(4)浇筑混凝土时,木模板未提前浇水湿润,使其膨胀。

(5)未及时修复钢模板变形。

(6)钢模板接缝措施不当。

(7)梁柱交接部位,接头尺寸不准确,错位。

3.防治措施

(1)认真翻样,严格按1/10~1/50比例将每个部分的细节翻转成详细的细节,并进行详细的注释。审核后,认真向操作人员交底,增强工人质量意识,认真制作成型模板和组装。

(2)严格控制木模板的含水量,生产过程中拼接紧密。

(3)木模板的安装周期不宜过长浇筑混凝土时,木模板应提前浇水,使其膨胀密缝。

(4)钢模板变形,特别是边杠外变形,应及时修整。

(5)控制钢模板间的嵌缝措施,不得用油毡、塑料布、水泥袋等。

(6)梁柱交接部位的支撑应牢固,接缝应紧密(必要时加双面胶纸),错位应纠正。

十 脱模剂使用不当

1.现象

模板表面涂有废油,造成混凝土污染,或未清除混凝土残浆,导致混凝土表面麻面等缺陷。

2.原因分析

(1拆模后不清理混凝土残浆即刷模剂。

(2)脱模剂涂层不均匀或漏涂,或涂层过厚。

(3)废油脱模剂的使用不仅污染了钢筋和混凝土,而且影响了混凝土的装饰质量。

3.防治措施

(1)拆模后,必须清除模板上留下的混凝土残浆,然后刷掉模剂。

(2)严禁使用废油作为脱模剂。脱模剂材料的选择原则应为:脱模方便,混凝土表面装饰方便。所选材料包括肥皂液、滑石粉、石灰水及其混合物和各种特殊化学品。

(3)脱模剂材料应混合成稠状,涂刷均匀,不得流动。一般刷两度为宜,防止漏刷或过厚。

(4)脱模剂涂刷后,应在短时间内及时浇筑混凝土,防止隔离层损坏。

RC-5阀门电动执行器,电动执行器

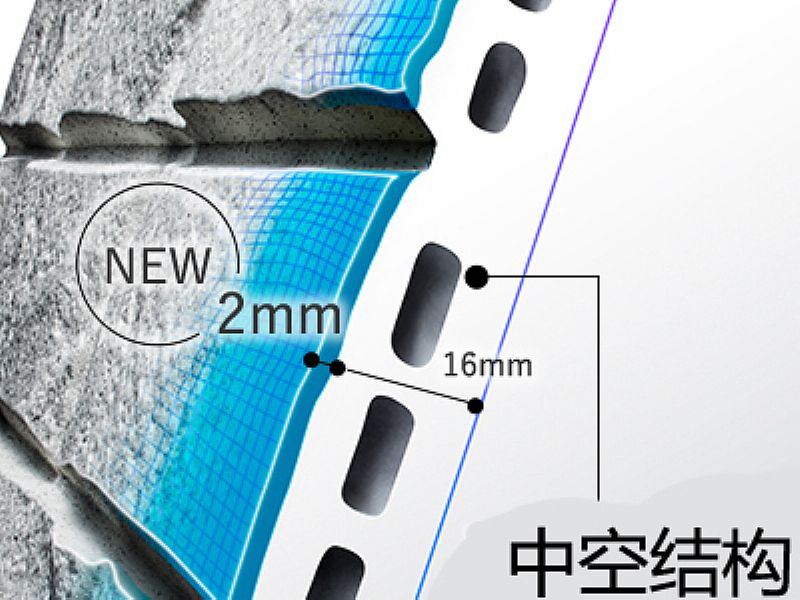

16mm中空纤维水泥外墙板

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

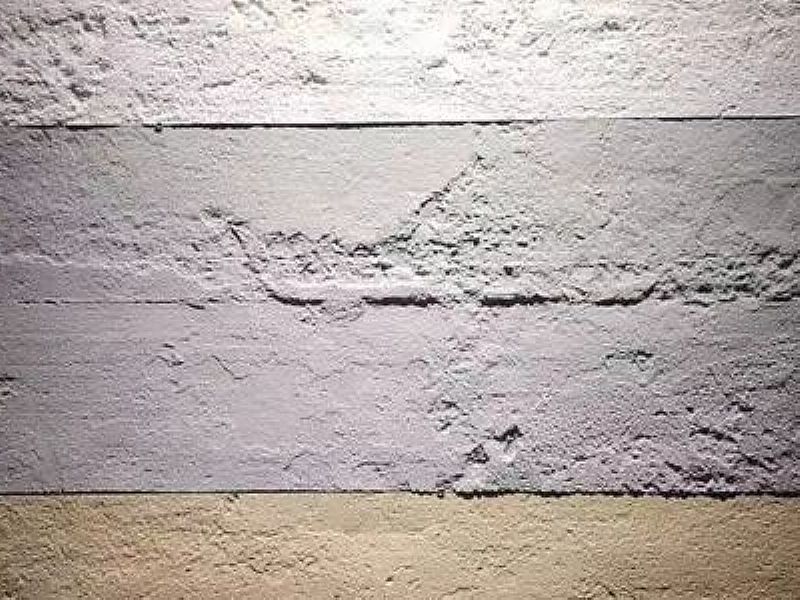

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做