扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

对模拟结果进行比较和分析,提出适当调整圆盘导流板倾斜角度和合理差异化调整各喷嘴喷射参数的优化方案,使第一层催化剂层入口处NH3浓度、NOX浓度和NH3/NOx分布能够很好地满足设计和运行要求,为大型燃煤机组SCR脱硝系统的优化调整和运行提供参考。

NOx严重危害人体健康,还是光化学烟雾和酸雨的主要诱因,大气氮氧化物污染物的主要来源是电站锅炉煤炭排放。随着新标准(GB13223-2011)的实施,国家对火力发电站NOx排放的要求越来越严格。目前,控制NOx排放的主要措施有燃烧控制和烟雾脱硝两种。非选择性催化还原法SNCR和选择性催化还原法SCR是目前主要的烟气脱硝方法。

SCR脱硝技术脱硝效率高,运行可靠,在国内外大型燃煤机组烟雾脱硝中应用最广泛。但是,由于目前大型燃煤机组喷射氨控制不正确、SCR反应器内流场分布不均匀、催化剂层入口NH3、NOx混合状况差等原因,一般存在喷射氨过剩和大量氨逃跑的问题。

氨泄漏一方面直接给电厂带来经济损失,另一方面催化剂老化,催化剂积灰减少催化面积,导致空气预热器结渣,给电厂带来间接经济损失,带来安全问题。

以江西某电厂660MW燃煤机组SCR脱硝系统为例,针对SCR脱硝系统氨逃逸严重和脱硝效率较低的问题,搭建SCR系统物理模型并在其上进行速度场冷态实验,并对该机组进行SCR出口和脱硫塔出口NOx浓度分布测试实验,依据以上实验的结果,运用FLUENT流体计算软件模拟SCR反应器内的流场分布,分析不同圆盘导流板倾角和不同喷氨方案下SCR反应器内NH3和NOx的分布规律,给出SCR脱硝系统的优化建议和方案。

1、冷态实验和NOx、浓度分布测试实验

1.1冷态实验

根据几何尺寸的相似标准,根据1:12几何相似比构筑了该单元SCR系统的物理模型,模型主要由进出口烟道、喷氨格栅烟气/氨静态混合器、导流板、反应器本体、整流器等构成。主体由有机玻璃构成,由金属支架支撑,通过镀锌板管道与离心风扇连接,模拟烟气的空气由风扇鼓入,二氧化碳作为模拟氨的跟踪气体通过,由相互独立的可调控制区域构成的格栅喷入,SCR系统的物理模型如图1所示。

图1反应器物理模型

物理模型速度场冷态实验结果:100%负荷下速度场分布入口偏差Cv为14.%,经两层催化剂层,速度分布均匀,出口速度场分布偏差Cv为9.17%,均为15%良好分布范围

1.2Ox浓度分布测试实验

根据国标GBlet13223-2001《火力发电厂大气污染物排放标准》,笔者对该单元进行了SCR出口和脱硫塔出口NOx浓度分布测试实验,实验结果如下:喷射系统投入时,左右SCR反应器出口截面NOx浓度分布标准偏差分别为24mg/Nm3和15mg/Nm3,相对标准偏差分别为23.1%和22.7%

这证明了两侧SCR反应器内的烟气流量偏差小,反应器内的NOx浓度分布不均匀主要是由于喷雾系统的喷雾流量分布不合理。这与物理模型速度场冷态实验结果一致。调整圆盘导流板的安装角度和系统喷氨方案可以改善SCR反应器内NOx、NH3浓度分布和混合状况.基于以上实验结果,对不同导流板安装角度以及不同喷氨方案下的SCR系统流场进行了数值模拟,以指导SCR系统优化。

2SCR系统三维模型的建立

2.1三维物理模型

按冷态实物模型尺寸1:1的比例,使用GAMBIT软件建立SCR系统三维模型,如图2所示。

图2SCR系统几何模型

反应器进口烟道烟气入口截面尺寸为3.2m×10m,喷射段烟道截面尺寸为3.20m×13.95m,其中喷射格栅布置在Z=45.15m和Z=46.971m截面。下层喷氨管的尺寸为D76mm×1.5m。上层喷氨管尺寸为D76mm×2.5m。单层催化尺11.2m×13.95m×0.875m。

2.2数学模型

2.2.1乱流模型

SCR系统内的烟气流是三维乱流,而且烟气流的雷诺数量较大,因此选用K-冷冻旋流修正乱流模型。k-冷冻旋流修正混凝土模型与标准k-冷冻模型相比,可以更准确地预测平板和圆柱射流的发散比率。带旋转流的k-冷冻方程如下:

2.2多孔介质模型

为了节约运算资源和运算时间,将催化剂层简化为多孔介质模型。描述多孔介质模型的动量方程增加了动量源。动量来源包括粘性损失项(Darcy)和内部损失项:

2.2.3通用有限速度模型

SCR反应器内的主要流动介质为氨和烟,烟由多种组成,介质流动涉及多种物质混合,本文重点研究SCR脱硝系统的流动分布

通过解决化学物质的守恒方程得到部分之间的混合状况,第一物质的质量分数通过相应物质的对流扩散方程来估计,部分守恒方程采用以下共同形式:

进口烟道入口的物质净运输量由流量和扩散量构成,流量由给定的各部分浓度决定,扩散量必须根据计算得到各部分浓度的场所解决。

2.3格栅划分和边界条件

几何模型内部结构复杂,因此采用区域划分网格的方式对模型进行网格划分,对主要计算区域采用四面体和六面体相结合的混合网格进行加密处理,网格的计算单元数为313万。

边界条件设定:

(1)烟气入口:定义为速度入口边界,烟气入口速度为20m/s温度为657K。

(2)SCR脱硝反应器出口:将出口边界定为定压边界条件,出口压力设定为-30Pa。

(3)氨喷入口:采用速度入口条件,锅炉最大连续蒸发量时氨喷入口速度为15.5m/s温度为293K。

3模拟结果和分析

3.1不同圆盘导流板倾角下的数值模拟结果

为了减少氨的逃脱,提高脱硝效率,许多运行的火力发电站SCR系统采用安装导流板来提高流场的均匀性。对不同圆盘导流板的倾斜角进行数值计算,图3分别为倾斜角分别为25度和45度的弯道几何模型。

图3弯道几何模型

为了便于查看结果和分析,选择了两个典型的断面:典型的断面1为SCR脱硝反应器的中垂直断面Y=8.055m,典型的断面2脱硝反应器的第一层催化剂层的入口断面Z=49.4375m。

圆盘导向板的倾角分别为$+o和+o的模拟结果比较如下:

图4截面1的速度分布图

图5截面2的Z方向速度分布

从图4和图5可以看出,圆盘导流板的配置角度对SCR反应器内第一层催化剂入口截面的速度均匀性具有优化效果,圆盘导流板的45度配置比25度配置,导流板后的速度场干扰强,有利于NH3、NOx'的混合。此外,整个排烟速度场在z方向更均匀,因此当排烟进入SCR反应器的第一层催化剂层时,较大份额的排烟可以垂直进入催化剂层,在催化剂的参与下,可以很好地反应,从而达到较好的脱硝效果,提高脱硝效率。

因此,通过调整圆盘导流板的倾斜角,适当增大圆盘导流板的倾斜角,有助于改善SCR反应器内第一层催化剂入口截面的速度均匀性。

对比分析图6-图9的模拟结果表明,圆盘导流板的配置对SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性有很大影响。圆盘导流板的45度配置比25度配置,SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性大幅度改善。

图6截面1的NH3/NOx摩尔比分布图

图7截面1的NH3摩尔浓度分布图 图8截面2的NH3/NOx摩尔比分布图 图9截面2的NH3摩尔浓度分布图SCR反应器内的第一层催化剂入口截面靠近中间的区域NH3/NOx摩尔比较小,靠近右下方的区域NH3/NOx摩尔比较大,可以通过调整圆盘导流板的倾角来改善。适当增大圆盘导流板的倾斜角,有利于改善SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性。

3.2不一样的喷氨方案数值模拟結果和剖析

除开调节圆盘导流板的倾角提升SCR反应器内第一层催化剂入口截面的速率均匀性和SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性,喷氨入口的喷氨速率参数对SCR反应器内第一层催化剂入口截面的速率均匀性和SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性也有挺大的影响。

下面介绍几种喷氨方案,通过对比不同的喷氨方案,最终获得最佳的喷氨方案,对SCR反应器脱硝效率优化提出指导意见。

表1显示不同烟气入口参数和喷雾入口速度参数的3个方案BMCR情况下,烟气入口温度与前一致为657K,喷雾入口温度与前一致为293K。

表13个方案的排烟入口和喷雾入口的速度参数

3个方案下的数值模拟结果和分析如下:

根据图10和图11的模拟结果,比较方案1、方案2和方案3,SCR反应器内第一层催化剂入口截面的速度均匀性变化不大,主要是因为对混合气体的总量,氨所占比例较小,喷雾总量不变情况下,改变各喷雾器的喷雾速度对第一层催化剂入口截面的速度分布影响不大。

图10截面2的Z方向速度

图11截面$8方向速度

如图12-图15所示,下一层喷射速度比上一层喷射速度稍大时,SCR反应器内第一层催化剂入口截面的NH3/NOx摩尔比的均匀性明显改善,因为下一层的氨量增大,上一层的氨量减少,下一层的氨和烟混合时间长,NH3和NOx混合更均匀,SCR反应器内第一层催化剂入口截面的NH3/NOx的均匀性明显改善。

图12截面1的NH3/NOx摩尔比分布图

图13截面1的NH3摩尔浓度分布图 图14截面2的NH3/NOx摩尔比分布图 图15截面2的NH3摩尔浓度分布图 方案3是在方案1和方案2的基础上进行的优化,即在下一个喷射速度稍大于上一个喷射速度的基础上,调整各层喷射速度,喷射速度为1、2、8、9喷射速度稍小,3、5号喷射速度相对较大,两端稍大。这是由于SCR反应器入口弯道处圆盘导流板的阻挡,圆盘导流板后形成回流区,加大排烟噪声,NOx分布不均匀,需要调节喷雾参数,NH3/NOx摩尔比在最佳范围内。方案3中截面1的NH3/NOx摩尔比和NH3浓度区在整个截面上分布均匀,明显优于方案1和方案2的方案3中截面2的NH3/NOx摩尔比分布和NH3摩尔浓度分布均匀,方案1和方案2与截面2右后方的高NH3/NOx摩尔比和NH3/NOx浓度区明显缩小,几乎消失。

在SCR反应器内第一层催化剂入口截面对应喷射氨管等距离截取9条与x轴方向平行的线,比较这几条线的NH3/NOx摩尔比,如图16所示,方案3的均匀度NH3/NOx摩尔比优于方案2。方案3对SCR系统内NH3/NOx摩尔发挥了优化作用。

图16采样的NH3/NOx摩尔比

4结论

(1)通过物理模型速度场冷态实验和单元现场NOx浓度测试实验,分析实验结果,确定SCR脱硝系统内烟气速度场分布比较均匀,SCR系统的喷雾控制不正确,喷雾系统的流量分布不合理是脱硝效率低和氨脱比较严重的主要原因。

(2)通过对不同圆盘导流板安装角度下SCR系统流场数值模拟和结果分析,可以适当调整圆盘导流板的倾斜角度,加强圆盘导流板后的烟雾干扰,使NH3、NOx气体在反应器内更加混合,混合气体的速度分布在Z方向更加均匀,有利于NH3、NOx在催化剂层的反应%

(3)通过比较和分析不同的喷雾效果下的数值模拟结果,最终得到有针对性的控制不同区域的喷雾量,有利于每一层的氨喷雾速度差异化%

(3)

RC-5阀门电动执行器,电动执行器

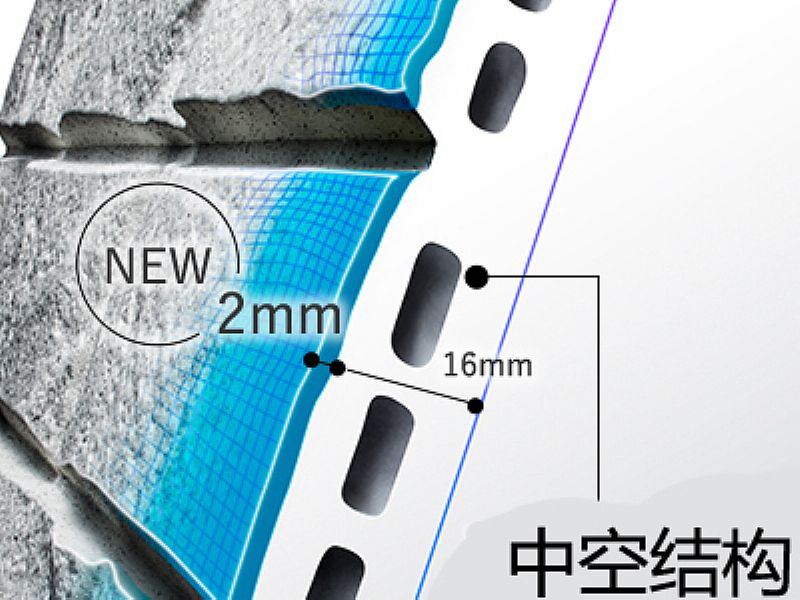

16mm中空纤维水泥外墙板

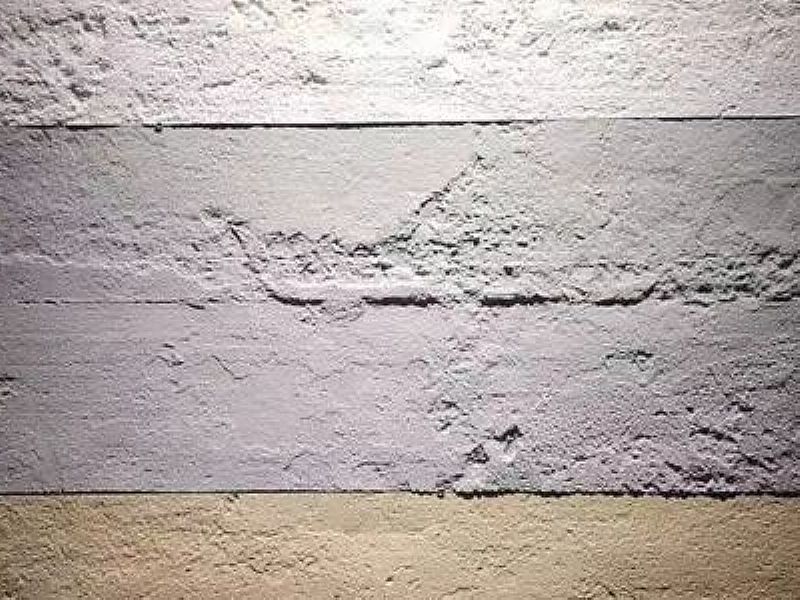

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做